Verständnis von Bag In Bag Out (BIBO) Systemen

Bag-In-Bag-Out-Systeme (BIBO) stellen den Goldstandard in der Kontaminationskontrolle für kritische Umgebungen dar, in denen gefährliche Partikel, biologische Stoffe oder andere schädliche Substanzen während der Filterwartung vollständig eingeschlossen werden müssen. Diese speziellen Filtergehäuse verfügen über einen einzigartigen Mechanismus, der den Filterwechsel ohne direkten Kontakt des Wartungspersonals mit potenziell gefährlichen Filtermedien ermöglicht, was die Sicherheitsprotokolle und die Einhaltung von Vorschriften erheblich verbessert.

Das Kernprinzip der BIBO-Systeme ist elegant einfach und doch technologisch anspruchsvoll: Der kontaminierte Filter wird vor der Entnahme aus dem Gehäuse in einem durchgehenden Polymerbeutel versiegelt, wodurch eine ununterbrochene Barriere zwischen Gefahrstoffen und der Umgebung entsteht. Diese Methode hat die Wartungsverfahren in Hochsicherheitsanlagen revolutioniert, indem sie das, was früher ein hohes Risiko darstellte, in einen systematisch kontrollierten Prozess mit quantifizierbaren Sicherheitsparametern verwandelt hat.

Die BIBO-Technologie, die Mitte des 20. Jahrhunderts ursprünglich für nukleare Anwendungen entwickelt wurde, hat sich erheblich weiterentwickelt, um die immer strengeren Containment-Anforderungen in verschiedenen Branchen zu erfüllen. Die heutigen Systeme basieren auf fortschrittlicher Materialwissenschaft, Präzisionstechnik und ausgefeilten Validierungsprotokollen, um die absolute Integrität des Containments unter verschiedenen Betriebsbedingungen zu gewährleisten. Heutige BIBO-Implementierungen stellen die Konvergenz von Spitzenleistungen im Maschinenbau, Materialinnovationen und strengen Sicherheitsstandards dar.

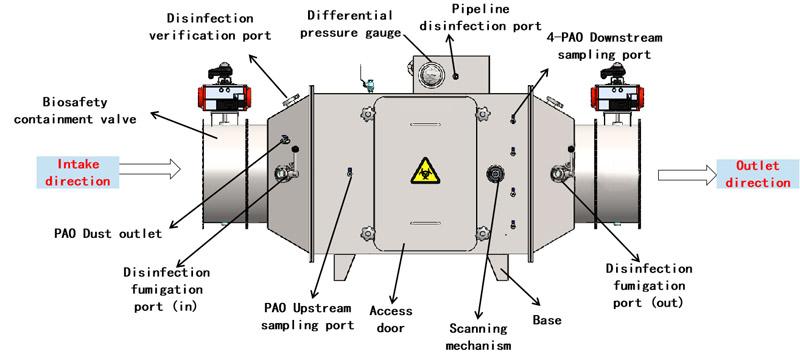

Die Architektur eines modernen BIBO-Systems umfasst in der Regel mehrere Schlüsselkomponenten:

Ein robustes Filtergehäuse aus korrosionsbeständigen Materialien (normalerweise Edelstahl 304 oder 316L)

Spezialisierte Zugangsöffnungen mit kontaminationsgeschützten Dichtungsmechanismen

Kontinuierliche Polymer-Absacksysteme mit sicheren Befestigungsmöglichkeiten

Druckdifferenz-Wartungssysteme zur Gewährleistung eines gerichteten Luftstroms

Validierungsanschlüsse für die Leistungsüberprüfung und Konformitätsprüfung

Integrierte Überwachungssysteme für die Verfolgung von Betriebsparametern

Diese Komponenten arbeiten zusammen, um eine umfassende Containment-Lösung zu schaffen, die sowohl unmittelbare Sicherheitsbelange als auch langfristige gesetzliche Anforderungen erfüllt. Die technischen Prinzipien, die diesen Systemen zugrunde liegen, wurden in jahrzehntelanger Praxis verfeinert und haben zu äußerst zuverlässigen Containment-Protokollen geführt, die durch standardisierte Testmethoden validiert werden können.

Die Industrienormen für BIBO-Systeme haben sich erheblich weiterentwickelt. Organisationen wie das Institute of Environmental Sciences and Technology (IEST), die American Society of Mechanical Engineers (ASME) und die International Organization for Standardization (ISO) haben strenge Leistungsmaßstäbe festgelegt. Die Einhaltung von Normen wie ASME AG-1, ISO 14644 und IEST-RP-CC001 ist für Einrichtungen, die die BIBO-Technologie einsetzen, unerlässlich geworden, insbesondere in regulierten Industrien, in denen ein dokumentierter Nachweis der Wirksamkeit der Einschließung vorgeschrieben ist.

Die Umsetzung der YOUTH BIBO Systems bietet Unternehmen eine umfassende technische Lösung für Containment-Herausforderungen, die sowohl unmittelbare betriebliche Bedürfnisse als auch langfristige gesetzliche Anforderungen durch geprüfte, validierte Technologie erfüllt.

Technische Spezifikationen und Designmerkmale

Die technische Architektur von Bag-In-Bag-Out-Systemen (BIBO) ist ein ausgeklügeltes technisches Konzept für absoluten Einschluss mit Spezifikationen, die direkt die anspruchsvollsten Anforderungen kritischer Umgebungen erfüllen. Das Verständnis dieser technischen Parameter ist für Beschaffungsteams, die Implementierungsoptionen für ihre Einrichtungen bewerten, von wesentlicher Bedeutung.

Gehäuseaufbau und Materialzusammensetzung

BIBO-Gehäuse werden in der Regel aus rostfreiem Stahl in Industriequalität hergestellt, wobei die Varianten 304 und 316L für die meisten Anwendungen der Industriestandard sind. Diese Materialien bieten eine außergewöhnliche Korrosionsbeständigkeit, Langlebigkeit unter rauen Betriebsbedingungen und Kompatibilität mit strengen Dekontaminationsprotokollen. Die wichtigsten Spezifikationen umfassen:

Materialstärke: 1,5 mm bis 3,0 mm je nach Anwendungsanforderungen

Spezifikationen für das Schweißen: Kontinuierliches WIG-Schweißen mit vollem Einbrand

Optionen für die Oberflächenbehandlung: #2B, #4, oder elektropoliert (Ra 0,5μm oder besser)

Temperaturtoleranz: -20°C bis 120°C Standardbereich

Druckbereich: Typischerweise ±3000 Pa Differenzdruck

Leckdichtigkeit: Klasse C nach EN1751 (entspricht ISO 10648-2 Klasse 2)

Für Anwendungen mit aggressiven Chemikalien oder ungewöhnlichen Umgebungsbedingungen können spezielle Werkstoffe wie Hastelloy, Polypropylen oder glasfaserverstärkte Polymere spezifiziert werden, die jedoch nur einen geringen Prozentsatz der Implementierungen ausmachen.

Konstruktion von Einschließungsmechanismen

Das Hauptmerkmal der BIBO-Systeme ist ihr spezieller Einschließungsmechanismus, der aus mehreren technischen Komponenten besteht, die zusammenarbeiten:

Sicherheitsrand-Design: Gerollte oder gewulstete Kanten an allen Kontaktflächen, um das Einreißen des Beutels zu verhindern

Kontinuierliche Beutelhaltebänder: Federgespannte oder mechanische Spannsysteme

Anschlusskonstruktion: Konische Zugangsöffnungen mit mindestens 220 mm Durchmesser für Standardanwendungen

Dichtungsmaterialien: Geschlossenzelliges Neopren, Silikon oder EPDM-Verbindungen je nach Anwendung

Abdeckungen für auswechselbare Öffnungen: Formschlüssige Mechanismen mit Kompressionsdichtung

Diese Komponenten sind präzisionsgefertigt, um während des kritischen Filterwechsels absolute Sicherheit zu gewährleisten. Mehrere redundante Systeme stellen sicher, dass die Integrität des Containments erhalten bleibt, selbst wenn eine einzelne Komponente ausfällt.

Parameter der Filtrationsleistung

BIBO-Systeme eignen sich für verschiedene Filterklassen, wobei die Spezifikationen in der Regel Folgendes umfassen:

| Filter Klassifizierung | Effizienz der Partikelentfernung | Anwendungskontext |

|---|---|---|

| HEPA (H13) | 99,95% bei 0,3μm | Allgemeine pharmazeutische Herstellung |

| HEPA (H14) | 99,995% bei 0,3μm | Aseptische Verarbeitungsbereiche |

| ULPA (U15) | 99,9995% bei 0,12μm | Herstellung von Mikroelektronik |

| ULPA (U16) | 99,99995% bei 0,12μm | Kritische Halbleiterprozesse |

| Nuklearer Grad | 99,97% bei 0,3μm mit DOP-Prüfung | Umgang mit radioaktivem Material |

Jede Klassifizierung entspricht spezifischen industriellen Anwendungen und gesetzlichen Anforderungen, wobei Filtermedien, Rahmenkonstruktion und Dichtungsmaterialien entsprechend variieren.

Druckkontroll- und Überwachungssysteme

Fortgeschrittene BIBO-Implementierungen beinhalten hochentwickelte Druckdifferenzkontrollsysteme:

Druckmessgenauigkeit: ±5 Pa Standard

Druckanzeige: Digital oder analog mit deutlich gekennzeichneten sicheren Betriebsbereichen

Druckwarnsysteme: Konfigurierbare Hoch-/Niedrigalarme mit optischen und akustischen Anzeigen

Überwachungsanschlüsse: Standardisierte Druckentnahmestellen stromaufwärts und stromabwärts

Anschlussmöglichkeiten: Analoger Ausgang (4-20mA) oder digitale Kommunikation (Modbus, BACnet) für BMS-Integration

Diese Systeme sorgen dafür, dass sowohl im Normalbetrieb als auch beim Filterwechsel ein richtiger Luftstrom aufrechterhalten wird, und verhindern durch ein präzises Druckkaskadenmanagement die Migration von Schadstoffen.

Validierungs- und Zertifizierungsfunktionen

Moderne BIBO-Systeme enthalten technische Merkmale, die speziell zur Erleichterung der Validierung entwickelt wurden:

Positionierung der Aerosoleinspritzöffnungen gemäß den Empfehlungen des IEST-RP-CC034

PAO-kompatible Materialien im gesamten Aerosolpfad

Die Verteilung der Öffnungen ist für eine gleichmäßige Aerosolkonzentration ausgelegt

Nachgeschaltete Scanning-Zugangsanschlüsse, die die Anforderungen der ISO 14644 erfüllen

Integrierte Druckabfalltestfunktionen

Standardisierte Dokumentationspakete für die Einreichung bei den Behörden

Diese Funktionen rationalisieren den Validierungsprozess und reduzieren den Zeit- und Ressourcenaufwand für die Erstqualifizierung und die regelmäßige Neuzertifizierung erheblich.

Der umfassende technische Ansatz, der in diesen technischen Spezifikationen zum Ausdruck kommt, zeigt die Entwicklung der BIBO-Technologie von ihren Ursprüngen als spezialisierte Containment-Lösung bis hin zu den heutigen hochentwickelten Systemen, die mehrere Aspekte der Kontaminationskontrolle, der Einhaltung von Vorschriften und der betrieblichen Effizienz berücksichtigen.

Variationen des BIBO-Filterwechsels

Das Bag-in-Bag-Out-Verfahren (BIBO), das in erster Linie mit dem Austausch von Luftfiltern in Situationen verbunden ist, in denen der Filter gefährliche Verunreinigungen enthält, kann je nach Branche und spezifischem Anwendungsfall leicht variieren.

Einige Variationen des BIBO-Prozesses können sein:

- Einzelne Tasche BIBO:

Bei der einfachsten Form wird ein einzelner Beutel verwendet, um den kontaminierten Filter einzuschließen und aus seinem Gehäuse zu entfernen. Diese Methode wird in der Regel angewandt, wenn der erforderliche Grad der Eindämmung weniger streng ist. - Doppelter Beutel BIBO:

Eine sicherere Methode, bei der eine zweite Einschlussschicht verwendet wird. Der kontaminierte Filter wird zunächst in einen Beutel gegeben, der dann in einen zweiten Beutel gelegt wird, wodurch ein zusätzlicher Schutz gegen eine mögliche Exposition erreicht wird. - Mehrfachtasche BIBO:

In Umgebungen mit extrem gefährlichen Stoffen können mehrere Beutel verwendet werden, um ein Höchstmaß an Eindämmung zu gewährleisten. Jeder zusätzliche Beutel bietet ein zusätzliches Maß an Sicherheit. - Sicherheitswerkbank BIBO:

Diese Variante umfasst eine Sicherheitswerkbank oder ein Safe-Change-Gehäuse. Der Filter wird in einer Sicherheitswerkbank mit eingebautem BIBO-System gewechselt, wodurch das Risiko einer Exposition weiter minimiert wird. - BIBO-Systeme nach Maß:

Für spezielle Anwendungen werden maßgeschneiderte BIBO-Systeme entwickelt, um spezifische Anforderungen zu erfüllen. Dazu können Variationen von Beutelmaterialien, Gehäusedesigns und Dichtungsmechanismen gehören, um bestimmten Verunreinigungen entgegenzuwirken oder um für spezielle Geräte geeignet zu sein. - Tragbare BIBO-Geräte:

Einige BIBO-Systeme sind so konzipiert, dass sie tragbar sind und zum Filterstandort transportiert werden können. Dies macht sie ideal für Umgebungen, in denen die Filter nicht unbedingt zentral gelegen oder leicht zugänglich sind.

Der Schlüsselaspekt aller dieser Typen ist die Fähigkeit, den kontaminierten Filter während des Wechselvorgangs sicher und effektiv von der Umgebung und dem Personal zu isolieren.

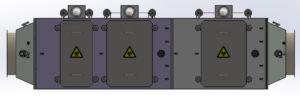

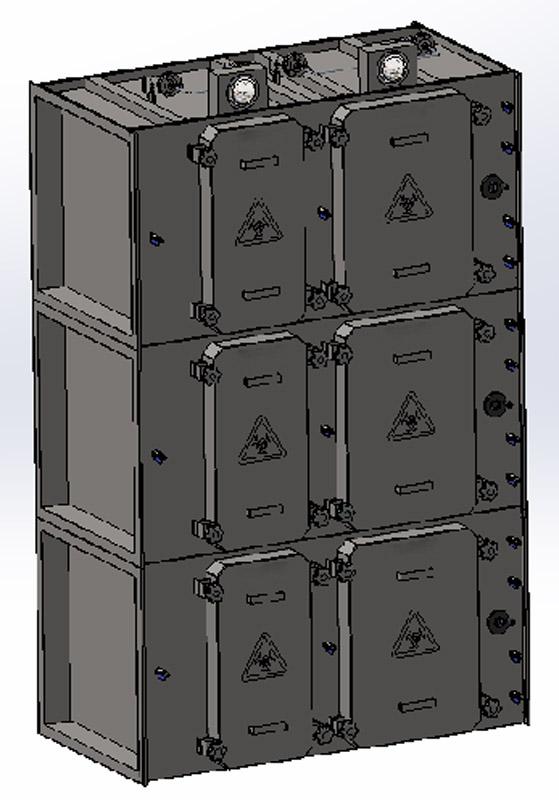

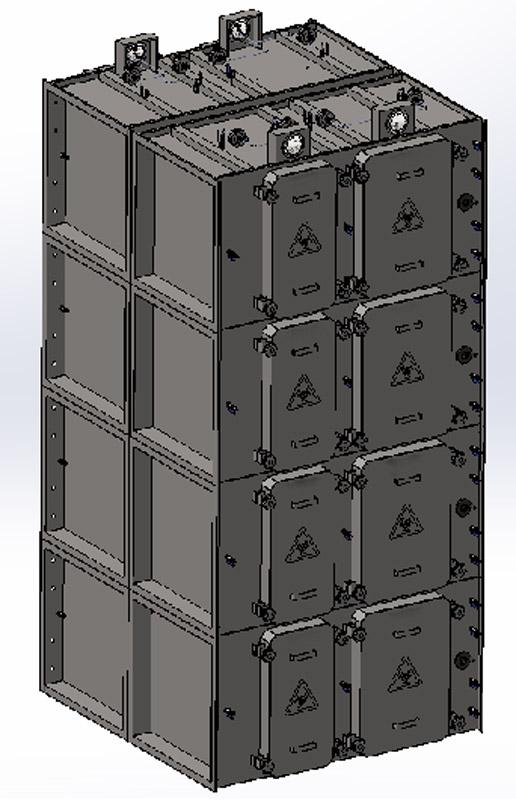

Maßgeschneiderte BIBO-Gehäuse und -Einheitslösungen

YOUTH hat es sich zur Aufgabe gemacht, erstklassige Luftfiltrationslösungen anzubieten, die auf die unterschiedlichen Bedürfnisse unserer Kunden zugeschnitten sind. Wir sind stolz auf unsere spezialisierten Bag-in-Bag-Out (BIBO)-Filtergehäuse und die Produktion von Einheiten, die eine Reihe von kundenspezifischen Optionen für eine optimale Kontaminationskontrolle und Effizienz bieten. Unsere maßgeschneiderten BIBO-Systeme umfassen vier verschiedene Konfigurationen:

(zusammengesetzt aus einer einzigen HEPA)

(zusammengesetzt aus mittleren und HEPA-Filtern)

(zusammengesetzt aus zwei HEPA-Filtern)

(zusammengesetzt aus zwei HEPA-Filtern)

- Einzelner hoher Wirkungsgrad: Dieses Gerät ist mit einem einzigen HEPA-Filter (High-Efficiency Particulate Air) ausgestattet, der für Umgebungen entwickelt wurde, die eine präzise Luftfilterung erfordern. Er fängt 99,97% der in der Luft befindlichen Partikel ab und ist damit ideal für sensible Anwendungen, bei denen saubere Luft von größter Bedeutung ist.

- Mittlerer Wirkungsgrad + Hoher Wirkungsgrad: Dieses BIBO-Gehäuse kombiniert einen Vorfilter mit mittlerem Wirkungsgrad mit einem HEPA-Filter und ist so konstruiert, dass es die Lebensdauer des HEPA-Filters verlängert, indem es größere Partikel bereits im Vorfeld auffängt und so die gesamte Filtrationseffektivität und Betriebseffizienz verbessert.

- Doppelt hocheffizient: Unsere Doppel-HEPA-Konfiguration besteht aus zwei aufeinanderfolgenden HEPA-Filtern. Diese Konfiguration bietet ein hohes Maß an Luftreinigung, reduziert die Konzentration von ultrafeinen Verunreinigungen erheblich und ist für die anspruchsvollsten Reinraumbedingungen geeignet.

- Mittlerer Wirkungsgrad + Doppelter hoher Wirkungsgrad: Durch die Integration eines Vorfilters mit mittlerem Wirkungsgrad und zwei HEPA-Filtern bietet dieses Modell ein höheres Maß an Luftreinheit. Die erste Schicht fängt größere Partikel auf, so dass die beiden HEPA-Filter feinere Partikel effektiv entfernen können und so einen robusten Schutz gegen ein breites Spektrum von Schadstoffen bieten.

YOUTH's Material und Schlüsselparameter

Standmodul hat drei Luftstromoptionen 1700m³/h, 3400m³/h und 4250m³/h.

- Auswahl des Materials: Entscheiden Sie sich für hochwertigen Edelstahl 304 oder langlebiges kaltgewalztes Blech für die Herstellung des Gerätegehäuses, das robuste Haltbarkeit und Korrosionsbeständigkeit bietet.

- Baunormen: Verwenden Sie Materialien mit einer Mindeststärke von 2,0 mm, um die strukturelle Integrität und Langlebigkeit des Geräts zu gewährleisten.

- Qualität beim Schweißen: Alle drucktragenden Verbindungen und Nähte müssen kontinuierlich geschweißt werden, um mögliche Luftspalten für eine luftdichte Abdichtung zu beseitigen.

- Drucktoleranz: Das Gehäuse ist so konstruiert, dass es Druckunterschieden von bis zu ±2500 Pa standhält und somit einen sicheren Betrieb unter verschiedenen Umweltbedingungen gewährleistet.

- Sicherheitsgarantie: Durch die sorgfältige Konstruktion und die Auswahl hochwertiger Materialien wird sichergestellt, dass die Geräte die Sicherheitsstandards der Industrie für Druckbeständigkeit und Luftreinheitskontrolle erfüllen oder übertreffen.

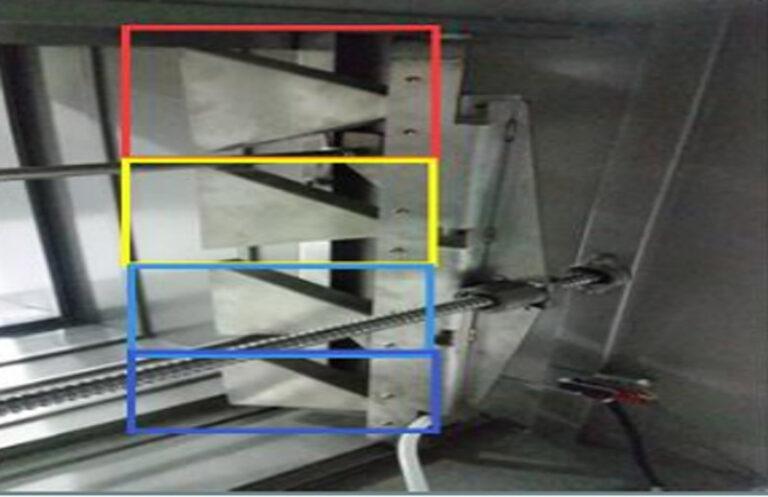

Rationalisierter linearer Scanning-Prozess:

- Scanning-Ansatz für den gesamten Abschnitt: Die Methode umfasst das Scannen des gesamten Querschnitts des Luftauslasses des Filters in einer einzigen, umfassenden Bewegung, die sich nahtlos mit einem externen Scan-Anschluss verbindet.

- Kontinuierlicher Probenahmebetrieb: Während des gesamten Scanvorgangs bleibt der gesamte Probenahmekopf aktiv, so dass eine einheitliche und gründliche Bewertung gewährleistet ist.

- Effizientes Design Einfachheit: Die einfache Architektur des Systems ermöglicht ein schnelles Scannen, wodurch die Dauer des Prozesses erheblich verkürzt wird.

- Marktprävalenz: Aufgrund der schnellen Abtastung und der hohen Effizienz wird dieses lineare Abtastverfahren in kommerziellen Anwendungen bevorzugt und eingesetzt.

Sequentielle Zeile-für-Zeile-Scan-Technik

- Vier-Kopf-Stichprobenstrategie: Bei diesem Ansatz werden vier verschiedene Probenahmeköpfe verwendet, die jeweils auf eine externe Scanöffnung ausgerichtet sind, um den gesamten Luftauslassquerschnitt des Filters umfassend zu prüfen.

- Alternierende aktive Probenahme: Während des Scanvorgangs erfolgt die Aktivierung sequentiell - nur ein Probenahmekopf ist zu einem bestimmten Zeitpunkt in Betrieb, während die übrigen drei in Bereitschaft sind, um eine gezielte Analyse zu gewährleisten.

- Methodischer Ablauf des Scannens: Wenn zum Beispiel der zweite Probenahmekopf aktiviert ist, bleiben der erste, dritte und vierte Kopf inaktiv. Dieses Muster wird fortgesetzt, indem jeder Probenahmekopf durchlaufen wird, um einen vollständigen Scanvorgang abzuschließen.

- Komplizierte und verlängerte Dauer: Obwohl das Verfahren im Vergleich zu anderen Methoden komplexer und zeitaufwändiger ist, liefert es hochpräzise Scanergebnisse.

Anforderungen an die Personalausbildung

Umfassende Schulungsprotokolle sind sowohl für das Bedienungs- als auch für das Wartungspersonal unerlässlich:

| Kategorie Personal | Schwerpunkt Ausbildung | Dauer der Ausbildung |

|---|---|---|

| Betreiber | Systemüberwachung, Alarmreaktion, Dokumentation | 4-8 Stunden |

| Wartungsteam | Filterwechselverfahren, Protokolle zur Handhabung von Beuteln | 8-16 Stunden |

| Aufsichtspersonal | Systemübersicht, Anforderungen an die Einhaltung der Vorschriften, Risikobewertung | 4-6 Stunden |

| Validierungs-Team | Prüfmethoden, Abnahmekriterien, Dokumentation | 8-12 Stunden |

| EHS-Personal | Bewertung des Expositionsrisikos, Abfallbehandlungsprotokolle | 4-8 Stunden |

Die Schulung sollte sowohl theoretische Komponenten als auch praktische Übungen umfassen, wobei der Schwerpunkt auf der korrekten Entleerungsmethode liegen sollte, um die Integrität des Containments zu erhalten. Regelmäßige Auffrischungsschulungen werden empfohlen, insbesondere für Wartungspersonal, das den Filterwechsel nur selten durchführt.

Dokumentation und Validierungsplanung

Das mit der BIBO-Implementierung verbundene Dokumentationspaket umfasst mehrere wichtige Komponenten:

Installationsqualifizierungsprotokolle (IQ) zur Überprüfung der ordnungsgemäßen Installation des Systems

Betriebsqualifikation (OQ) - Prüfung der Systemfunktionalität

Leistungsqualifizierung (PQ) zur Überprüfung der Wirksamkeit des Einschlusses

Standardarbeitsanweisungen (SOPs) für den Routinebetrieb

Wartungsverfahren einschließlich detaillierter Filterwechselprotokolle

Notfallmaßnahmen bei Systemausfällen

Schulungsmaterialien und Instrumente zur Kompetenzbewertung

Laufende Protokolle zur Leistungsüberprüfung

Diese Dokumente sollten in Übereinstimmung mit den geltenden gesetzlichen Anforderungen und den Qualitätssystemen der Organisation entwickelt und vor der Implementierung entsprechend überprüft und genehmigt werden.

Überlegungen zur Einhaltung gesetzlicher Vorschriften

Die Umsetzungsplanung muss den für die Einrichtung geltenden spezifischen Rechtsrahmen berücksichtigen:

FDA-Vorschriften für pharmazeutische und medizinische Anwendungen

Normen der Nuclear Regulatory Commission (NRC) für radiologische Umsetzungen

OSHA-Konformität für die Sicherheit der Arbeitnehmer

EPA-Anforderungen zum Schutz der Umwelt

Industriespezifische Normen wie USP für den Umgang mit gefährlichen Arzneimitteln

Viele Unternehmen profitieren von der Durchführung formeller Analysen der rechtlichen Lücken in der Planungsphase, um spezifische Anforderungen zu identifizieren, die sich auf die Implementierungsentscheidungen auswirken.

Der umfassende Charakter dieser Implementierungsüberlegungen unterstreicht, wie wichtig es ist, die Einführung eines BIBO-Systems als funktionsübergreifendes Projekt zu betrachten und nicht als einfachen Gerätekauf. Unternehmen, die in eine gründliche Planung investieren, erleben in der Regel reibungslosere Implementierungsprozesse, einen schnelleren Abschluss der Validierung und eine zuverlässigere laufende Leistung.

YOUTH BIBO Systems' Strukturelle und funktionelle

- Gebaut um zu widerstehen: Die Boxen werden von YOUTH hergestellt, um einen Druck von bis zu -2500Pa für eine Dauer von 60 Minuten ohne Anzeichen von Beschädigung oder dauerhafter Formveränderung auszuhalten, in Übereinstimmung mit den Anforderungen der Abgasnorm (JG/T497-2016).

- Garantierte Versiegelung: Jedes BIBO-System weist außergewöhnliche Dichtungseigenschaften auf, die die Luftdichtheit bei hohen Drücken von sowohl +3600Pa als auch -3600Pa aufrechterhalten, wobei die technischen Spezifikationen der Abgasanlagen und die kundenspezifischen Kriterien für die Luftdurchlässigkeit eingehalten werden.

- Einheitliche Aerosolwerte: Durch die Erzeugung von Staub durch reservierte Löcher und den Einsatz eines hocheffizienten Vorfilters weicht die Aerosolkonzentration an neun strategisch platzierten Probenahmestellen nicht mehr als ±20% vom Durchschnittswert ab - so wird eine Gleichmäßigkeit gewährleistet, die alle einschlägigen Normen erfüllt.

- Präzise Leckortung: Die auf Genauigkeit ausgelegten Systeme können künstliche Leckagen erkennen und lokalisieren, die auf Referenzfiltern mit einer Edelstahlnadel in Standardgröße angebracht sind, und erfüllen alle gesetzlichen Anforderungen für eine wirksame Lecksuche.

- Bewährte Desinfektionsprotokolle: Die Desinfektionsmittel werden durch die dafür vorgesehenen Öffnungen in das System eingespritzt und haben die biologischen Sicherheitstests erfolgreich bestanden, einschließlich der Verwendung von thermotoleranten Bakteriensporen, die eine umfassende Desinfektion gemäß den offiziellen Gesundheits- und Sicherheitsrichtlinien gewährleisten.

- Ventile der Vielseitigkeit: Erhältlich in Größen von DN100 bis DN800 mit anpassbaren quadratischen Ventilen, sind diese aus SUS304 gefertigt und mit TFE/Silikondichtungen ausgestattet. Sie sind für manuellen, elektrischen oder pneumatischen Betrieb erhältlich und können je nach Wunsch gezogen oder sandgestrahlt werden. Ihre Leistung bleibt auch nach langem Gebrauch innerhalb der zulässigen Leckrate.

- Dauerhafte Dichtungsstreifen: Diese Dichtungsstreifen werden aus Silikon hergestellt, das extremen Temperaturschwankungen standhält und resistent gegen chemische Stoffe ist. Die Qualität wird durch die CNAS- und SGS-Zertifizierung gewährleistet.

- Anpassungsfähige Sicherheitstaschen: Diese Beutel sind standardmäßig 2 m lang, können aber an die verschiedenen betrieblichen Anforderungen angepasst werden. Sie bestehen aus PVC/Polymer-Materialien und sind widerstandsfähig gegen extreme Temperaturen und chemische Reaktionen, was eine zuverlässige Leistung gewährleistet.

Leistungsmetriken und Validierungsprotokolle

Die Effektivität von Bag-In-Bag-Out-Systemen (BIBO) wird durch eine strenge Leistungsvalidierung unter Verwendung etablierter Messgrößen und standardisierter Testmethoden ermittelt. Mit diesen Protokollen wird nicht nur die ordnungsgemäße Funktion des Systems überprüft, sondern auch die für die Einhaltung von Vorschriften und die Qualitätssicherung erforderliche Dokumentation erstellt.

Wichtige Leistungsindikatoren

Die Leistung des BIBO-Systems wird anhand mehrerer kritischer Parameter bewertet:

Einschließungseffizienz gemessen durch Aerosol-Challenge-Test

Überprüfung der Dichtheit des Gehäuses durch Druckabfalltest

Gleichmäßiger Luftstrom über die Filterfläche

Druckdifferenzstabilität bei Normalbetrieb

Systemintegrität während simulierter Filterwechselvorgänge

Partikel-Durchdringungsraten unter standardisierten Testbedingungen

Erholungszeit nach Bag-out-Operationen

Diese Parameter liefern quantifizierbare Messgrößen für die Systemleistung und bilden die Basisdaten für die laufende Überwachung und Überprüfung der Einhaltung der Vorschriften.

Methoden der Dichtheitsprüfung

Die Prüfung der Unversehrtheit des Gehäuses stellt eine grundlegende Validierungsanforderung dar und wird in der Regel anhand etablierter Protokolle durchgeführt:

Druckabfallprüfung: Druckbeaufschlagung des Gehäuses bis zu einem bestimmten Wert (in der Regel 1000 Pa) und Messung des Druckabfalls über die Zeit (Akzeptanzkriterium in der Regel <0,1% Druckabfall pro Minute)

Seifenblasentest: Auftragen von Seifenlauge auf potenzielle Leckstellen, während das Gehäuse unter Überdruck steht

Erkennung von Halogenidlecks: Einsatz von Spezialdetektoren zur Erkennung kleinster Lecks in Drucksystemen

Aerosol-Challenge-Test: Einführung eines vorgelagerten Prüfaerosols und Messung der nachgelagerten Penetration

Diese Tests werden in der Regel sowohl bei der Erstvalidierung als auch im Rahmen der regelmäßigen Requalifizierung durchgeführt, wobei die Testmethoden auf der Grundlage der Anforderungen der Einrichtung und der geltenden Vorschriften ausgewählt werden.

Überprüfung der Filterleistung

Die Filtrationseffizienz der installierten Filter muss durch standardisierte Tests überprüft werden:

In-situ-Filterleckprüfung mit PAO- oder DOP-Aerosolprobe

Scan-Prüfung von Filterfläche und Dichtungen gemäß IEST-RP-CC034

Überprüfung der Gleichmäßigkeit der vorgelagerten Konzentration

Bestimmung des Verhältnisses zwischen vor- und nachgelagerter Konzentration

Berechnung der Durchdringung und Vergleich mit den Akzeptanzkriterien

Bei diesen Verfahren wird nicht nur die Unversehrtheit des Filtermediums, sondern auch die Wirksamkeit der Dichtung zwischen Filter und Gehäuse überprüft - ein entscheidender Faktor für die Gesamtleistung des Systems.

Anforderungen an die Validierungsdokumentation

Ein umfassendes Validierungspaket umfasst in der Regel Folgendes:

Validierungsmasterplan, der den Validierungsansatz umreißt

Installationsqualifizierung (IQ) zur Dokumentation der ordnungsgemäßen Installation

Betriebliche Qualifizierung (OQ) zur Überprüfung der Systemfunktionalität

Leistungsqualifizierung (PQ) zur Bestätigung der Wirksamkeit der Einschließung

Prüfberichte mit Rohdaten und berechneten Ergebnissen

Kalibrierungszertifikate für Prüfgeräte

Personalqualifikationsnachweise für Prüftechniker

Abweichungsberichte und Dokumentation von Lösungen

Zusammenfassung der endgültigen Validierung mit Genehmigungsunterschriften

Diese Dokumentation bildet die Grundlage für die Einhaltung von Vorschriften und dient als Referenz für künftige Systemänderungen oder Fehlerbehebungen.

Laufende Leistungsüberwachung

Über die anfängliche Validierung hinaus umfasst die fortlaufende Leistungsüberprüfung in der Regel Folgendes:

| Überwachung der Parameter | Frequenz | Kriterien für die Akzeptanz |

|---|---|---|

| Visuelle Kontrolle | Wöchentlich | Keine sichtbaren Schäden oder Lecks |

| Druckunterschied | Kontinuierlich | Innerhalb von ±20% vom Sollwert |

| Prüfung der Filterintegrität | Jährlich | 99,97% Wirkungsgrad Minimum |

| Dichtheitsprüfung des Gehäuses | Alle zwei Jahre | <0,1% Druckverlust pro Minute |

| Überprüfung der Operatortechnik | Jährlich | Keine Verfahrensabweichungen |

| Überprüfung des Luftstroms | Vierteljährlich | Innerhalb ±10% der Spezifikation |

Diese fortlaufenden Überprüfungsaktivitäten stellen sicher, dass die Leistung während des gesamten Lebenszyklus des Systems konstant bleibt und jede Verschlechterung sofort erkannt und behoben wird.

Branchenspezifische Validierungsüberlegungen

Validierungsprotokolle enthalten oft branchenspezifische Elemente:

Pharmazeutische Anwendungen: Prozesssimulationstests unter Verwendung von Surrogatmaterialien zur Überprüfung des Einschlusses unter realistischen Betriebsbedingungen

Nukleare Umsetzungen: Radiologische Überwachung bei simuliertem Filterwechsel

Anwendungen in der Halbleiterindustrie: Partikelzählung im vor- und nachgeschalteten Bereich während des normalen Betriebs

Biologischer Einschluss: Mikrobiologische Probenahme nach Filterwechsel

Diese spezialisierten Protokolle berücksichtigen die besonderen Risiken und rechtlichen Anforderungen, die mit den verschiedenen Implementierungskontexten verbunden sind.

Die Validierung von BIBO-Systemen stellt eine beträchtliche Investition an Zeit und Ressourcen dar, liefert jedoch eine entscheidende Leistungsdokumentation, die sowohl das Vertrauen in den Betrieb als auch die Einhaltung von Vorschriften unterstützt. Unternehmen, die diese Systeme einführen, sollten bereits in einem frühen Stadium des Planungsprozesses umfassende Validierungsstrategien entwickeln, um sicherzustellen, dass alle erforderlichen Protokolle und Dokumentationsanforderungen ermittelt und systematisch berücksichtigt werden.

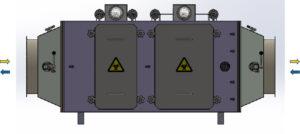

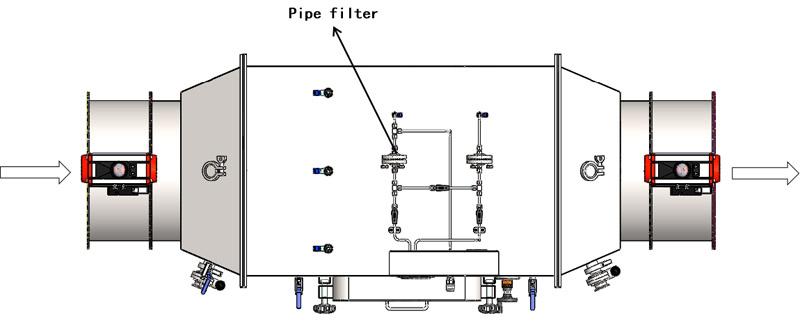

Die innovativen Luftstrom-Konfigurationen des YOUTH

Reinraum BIBO Einheit mit

Luftstrom von oben nach unten

- Vertikales Luftstromdesign: Die Reinraum-BIBO-Einheit kann vertikal installiert werden, so dass der Luftstrom entweder von oben nach unten oder von unten nach oben fließen kann.

Reinraum BIBO Einheit mit

Links-nach-Rechts-Luftstrom über Winkelkanal

- Vertikal mit Bogenkanal: Bei vertikaler Installation ist das BIBO-Gerät mit einem Winkelkanal ausgestattet, der den Luftstrom horizontal umlenkt, entweder von links nach rechts oder von rechts nach links.

Reinraum BIBO Einheit mit

Luftstrom von Seite zu Seite

- Horizontale Luftstromkonfiguration: Das BIBO-Reinraumgerät ist für den horizontalen Einbau konzipiert und ermöglicht einen Luftstrom von links nach rechts oder von rechts nach links durch das Gerät.

Definition des gestrafften Filterabschnitts

- Anzahl der Filtereinheiten: Der Begriff "Filterabschnitt" bezieht sich auf die Anzahl der einzelnen Filtereinheiten, die der Luftstrom beim Eintritt in den und Austritt aus dem Filterabschnitt durchläuft, wobei die Querschnittsfläche des Einlasses berücksichtigt wird (z. B. können die Konfigurationen 1, 2 oder 3 Einheiten umfassen).

- Montagekapazität: Ein einziger Filterabschnitt kann eine Baugruppe von bis zu acht Filtereinheiten aufnehmen und bietet so Flexibilität für verschiedene Luftstromanforderungen.

Anwendungen in kritischen Branchen

Bag-In-Bag-Out (BIBO)-Systeme sind in zahlreichen Branchen, in denen die Eindämmung von Gefahrstoffen von größter Bedeutung ist, zu einer wichtigen Infrastruktur geworden. Die Vielseitigkeit der BIBO-Technologie ermöglicht den Einsatz in unterschiedlichen Umgebungen mit jeweils eigenen Betriebsparametern und gesetzlichen Rahmenbedingungen.

Pharmazeutische Produktionsumgebungen

In pharmazeutischen Produktionsanlagen spielen BIBO-Systeme eine entscheidende Rolle bei der Wahrung der Produktintegrität und der Sicherheit des Personals. Spezifische Anwendungen umfassen:

Produktionsanlagen für pharmazeutische Wirkstoffe (API), bei denen hochwirksame Verbindungen absolut geschützt werden müssen

Formulierungsbereiche, die zytotoxische Substanzen oder hochwirksame Verbindungen verarbeiten

Abfüll-/Endbearbeitungsvorgänge, die eine robuste Kontaminationskontrolle erfordern

Forschungs- und Entwicklungslabors, die mit neuen Verbindungen mit unbekanntem Toxizitätsprofil arbeiten

Prüfbereiche der Qualitätskontrolle für die Analyse potenter Produkte

Pharmazeutische Anwendungen erfordern in der Regel die Einhaltung von cGMP-Vorschriften, wobei BIBO-Systeme den dokumentierten Nachweis der Wirksamkeit der Einschließung erbringen. In Anlagen, die hochwirksame Verbindungen herstellen (OEL < 10 μg/m³), dienen BIBO-Systeme oft als kritische technische Kontrolle innerhalb einer umfassenden Containment-Strategie.

Biotechnologische Forschung und Produktion

Der Biotechnologiesektor stellt besondere Herausforderungen an die Eindämmung, die durch die Umsetzung von BIBO wirksam angegangen werden:

Forschungseinrichtungen der Biosicherheitsstufe 3 (BSL-3), die mit infektiösen Stoffen umgehen

Produktionsräume für Impfstoffe mit strengen Anforderungen an die Vermeidung von Kreuzkontaminationen

Produktionsumgebungen für Zell- und Gentherapie

Biocontainment-Einrichtungen, die mit neuartigen Organismen arbeiten

Tierforschungseinrichtungen im Umgang mit Allergenen und Krankheitserregern

Bei diesen Anwendungen werden BIBO-Systeme in der Regel mit speziellen HVAC-Systemen verbunden, die für einen gerichteten Luftstrom ausgelegt sind, und enthalten oft zusätzliche Funktionen wie UVGI (ultraviolette keimtötende Bestrahlung) oder chemische Dekontaminationsmöglichkeiten.

Kerntechnische Anlagen und radiologische Anwendungen

Die Nuklearindustrie stellt den historischen Ursprung der BIBO-Technologie dar, die heute u. a. in folgenden Bereichen Anwendung findet:

Filtersysteme für radioaktive Partikel in Kernkraftwerken

Brennstoffaufbereitungsanlagen, die ein absolutes Containment erfordern

Stilllegungsarbeiten, bei denen die Kontrolle von radioaktivem Staub unerlässlich ist

Produktionsanlagen für medizinische Radioisotope

Forschungseinrichtungen, die mit radioaktivem Material umgehen

Diese Implementierungen müssen die strengen Anforderungen der Atomaufsichtsbehörden erfüllen, einschließlich der NQA-1-Qualitätssicherungsprotokolle und spezifischer Testmethoden wie DOP-Penetrationstests und Druckabfallprüfungen.

Infrastruktur für Gesundheitseinrichtungen

BIBO-Systeme werden im Gesundheitswesen immer häufiger eingesetzt:

Isolierzimmer für Patienten mit hochinfektiösen Krankheiten

Laboreinrichtungen, die mit gefährlichen Krankheitserregern umgehen

Autopsie-Suiten für Hochrisikofälle

Apotheken, die gefährliche Arzneimittel zusammenstellen

Zentrale Sterilgutaufbereitungsabteilungen

Im Gesundheitswesen sind BIBO-Systeme oft Teil einer umfassenden Strategie zur Infektionsbekämpfung, die zusammen mit anderen technischen Kontrollen eine sichere Arbeitsumgebung für das medizinische Personal schafft und gleichzeitig gefährdete Patientengruppen schützt.

Mikroelektronik und Halbleiterherstellung

Die anspruchsvollen Anforderungen der Halbleiterfertigung haben zu speziellen BIBO-Implementierungen geführt:

Reinraumumgebungen, die eine Kontrolle ultrafeiner Partikel erfordern

Lithografiebereiche mit strengen Kontaminationsprotokollen

Chemische Verarbeitungsbereiche, die mit aggressiven Verbindungen umgehen

Moderne Verpackungsanlagen, die eine außergewöhnliche Luftqualität erfordern

Forschungs- und Entwicklungsräume für Halbleitertechnologien der nächsten Generation

Bei diesen Anwendungen verlagert sich der Schwerpunkt vom Schutz des Personals auf den Schutz des Produkts, wobei die BIBO-Systeme so konzipiert sind, dass sie die für die Herstellung von Komponenten mit Merkmalen im Nanometerbereich erforderlichen makellosen Umgebungen aufrechterhalten.

Industrielle Anwendungen mit gefährlichen Materialien

Neben diesen spezialisierten Sektoren finden die BIBO-Systeme in verschiedenen industriellen Bereichen Anwendung:

Chemische Produktionsanlagen, die giftige Stoffe verarbeiten

Batterieproduktionsanlagen, die mit Feinstaub umgehen

Forschungs- und Produktionsumgebungen der Nanotechnologie

Laboratorien für fortgeschrittene Materialien, die mit neuartigen Verbindungen arbeiten

Industrielle Prozesse, die krebserregende Nebenprodukte erzeugen

Jeder Anwendungsbereich stellt einzigartige Herausforderungen, die das Design von BIBO-Systemen beeinflussen, von Überlegungen zur chemischen Verträglichkeit in aggressiven Umgebungen bis hin zu außergewöhnlichen Reinheitsanforderungen in Halbleiteranwendungen. Diese Anpassungsfähigkeit in verschiedenen industriellen Kontexten beweist die grundsätzliche Solidität der BIBO-Konstruktionsprinzipien und erklärt ihre zunehmende Akzeptanz als Best Practice für Containment in kritischen Industrien.

Spezifikationen des YOUTH BIBO-Gehäusesystems

- Hocheffiziente Filtration: Erzielt eine Mindestabscheiderate von 99,97% für Partikel mit einer Größe von 0,3 Mikrometern.

- Strenge Luftdichtheit: Hält den Luftaustritt aus dem Gehäuse bei weniger als 0,25% seines Nettovolumens pro Stunde, selbst bei einem Druck von ±3500Pa.

- Robuste Drucktoleranz: Entwickelt, um einem Unterdruck von -2500Pa eine Stunde lang standzuhalten, ohne dauerhafte strukturelle Veränderungen, in Übereinstimmung mit den Normen für Abgasanlagen.

- Fähigkeiten zur Lecksuche: Bietet die Möglichkeit, entweder manuelle oder automatische Lecksuchmethoden zu verwenden.

- Aerosol-Konzentration Konsistenz: Neun strategisch positionierte Messpunkte in der Nähe des vorgeschalteten Filters sorgen dafür, dass die Aerosolkonzentrationen innerhalb von ±20% vom Mittelwert bleiben.

- Sterilisation und Filterwechsel: Verwendet ein In-situ-Gassterilisationsverfahren, gefolgt von einem sicheren und effizienten Bag-in-Bag-out-Filterwechselverfahren.

- Außergewöhnliche Korrosionsbeständigkeit: Das aus Edelstahl 304 gefertigte Gehäuse ist unempfindlich gegen eine Vielzahl von Chemikalien wie Desinfektionsmittel, Reinigungsmittel und verschiedene saure und alkalische Substanzen.

Überlegungen zur Implementierung und Integration

Der erfolgreiche Einsatz von Bag-In-Bag-Out-Systemen (BIBO) erfordert eine sorgfältige Planung und Koordination über mehrere organisatorische Funktionen hinweg. Der Implementierungsprozess umfasst weit mehr als nur die einfache Installation der Geräte und beinhaltet eine umfassende Bewertung der Einrichtung, Planung der Systemintegration, Personalschulung und die Entwicklung eines Validierungsprotokolls.

Anforderungen an die Standortvorbereitung

Die ordnungsgemäße Vorbereitung des Standorts bildet die Grundlage für eine effektive Umsetzung von BIBO:

Strukturelle Bewertung, um zu überprüfen, ob das Gewicht des Gehäuses angemessen gestützt wird (normalerweise 75-250 kg pro Gehäuse)

Räumliche Analyse zur Gewährleistung eines ausreichenden Abstands für sichere Bag-Out-Operationen (mindestens 1 m Servicebereich)

Bewertung der Versorgungseinrichtungen einschließlich des Druckluftbedarfs für pneumatische Systeme

Bewertung der elektrischen Infrastruktur für Überwachungs- und Kontrollsysteme

Überprüfung der Belastbarkeit des Bodens (insbesondere bei Systemen mit mehreren Filtern)

Bewertung der HVAC-Kanäle zur Anpassung an die Gehäuseabmessungen und Luftstromanforderungen

Unternehmen, die BIBO-Systeme implementieren, sollten vor der endgültigen Festlegung der Systemspezifikationen gründliche Standortuntersuchungen durchführen, da Nachrüstungen oft unerwartete Herausforderungen mit sich bringen, die eine Anpassung der Konstruktion erfordern.

Planung der Systemintegration

BIBO-Systeme müssen sich nahtlos in die bestehende Infrastruktur der Einrichtung einfügen:

Integration von HLK-Systemen einschließlich Kanalübergängen und Luftstromausgleich

Anschlussmöglichkeit an ein Gebäudeautomationssystem (BAS) für Überwachung und Alarmierung

Koordinierung von Brandschutzsystemen einschließlich der Integration von Klappensteuerungen

Elektrische Systemverbindungen für Überwachungs- und Steuerungsfunktionen

Integration von Anlagenüberwachungssystemen zur Leistungsverfolgung

Anforderungen an die IT-Infrastruktur für vernetzte Überwachungsfunktionen

Der Integrationsplanungsprozess sollte funktionsübergreifende Interessengruppen einbeziehen, einschließlich Facility Management, Technik, Qualitätssicherung und EHS-Teams, um sicherzustellen, dass alle betrieblichen Anforderungen ganzheitlich berücksichtigt werden.

Überlegungen zum Installationsprozess

Die Installationsphase ist mit besonderen Herausforderungen verbunden, die spezielles Fachwissen erfordern:

Die Platzierung des Gehäuses erfordert eine genaue Ausrichtung mit dem vorhandenen Kanalsystem

Überprüfung des Dichtungssystems zur Gewährleistung gasdichter Verbindungen

Druckprüfung der fertigen Baugruppe vor der Inbetriebnahme

Erstmalige Filterbeladung nach validierten Verfahren

Kalibrierung und Überprüfung des Überwachungssystems

Inbetriebnahmetests und Systemabgleich

Viele Unternehmen beauftragen spezialisierte Auftragnehmer mit BIBO-spezifischer Erfahrung mit der Installation, da eine unsachgemäße Installation die Systemleistung beeinträchtigen und spätere Validierungsbemühungen zunichte machen kann.

FAQs

Wie funktioniert ein BIBO-System?

Dabei wird der verschmutzte Filter in einem gesicherten Beutel in der Gehäuseeinheit eingeschlossen, der dann sicher entfernt wird und das Austreten von Partikeln verhindert.

Was beinhaltet das "Bag-in-Bag-out"-Verfahren?

Bei diesem Verfahren wird der verschmutzte Filter in einen Beutel (und manchmal einen zweiten Außenbeutel) gelegt, versiegelt und aus dem Gehäuse entfernt, ohne dass Verunreinigungen freigesetzt werden.

Was ist die typische Drucktoleranz eines BIBO-Systems?

BIBO-Systeme sind so konstruiert, dass sie verschiedenen Druckunterschieden standhalten, oft bis zu ±2500pa oder mehr, je nach Konstruktionsspezifikationen.

Ist die Leckerkennung Teil der Funktionalität eines BIBO-Systems?

Ja, die BIBO-Systeme von YOUTH verfügen über eine manuelle oder automatische Leckerkennung, um die Integrität des Filters sicherzustellen.

Können BIBO-Systeme in bestehende HLK-Systeme integriert werden?

BIBO-Geräte können oft in HLK-Systeme integriert werden; die Kompatibilität und die Integrationsanforderungen sollten jedoch mit dem Hersteller abgeklärt werden.

Welche Überlegungen sollten bei der Auswahl eines BIBO-Systems angestellt werden?

Zu den Überlegungen gehören die Art der Verunreinigungen, der erforderliche Grad der Eindämmung, die Gestaltung des Luftstroms und die Integration in bestehende Systeme.

BIBO Systembezogener Name

Bag-in-Bag-out HEPA-System:

Es handelt sich um ein komplettes Luftfiltersystem mit HEPA-Filtern, das nach dem BIBO-Prinzip arbeitet. Es stellt sicher, dass alle Komponenten, die zum Herausfiltern von luftgetragenen Partikeln und biologischen Verunreinigungen benötigt werden, den BIBO-Sicherheitsmaßnahmen entsprechen. Der gesamte Prozess des Austauschs des HEPA-Filters ist sicher eingeschlossen, um Kontaminationen zu vermeiden.

Bag-in-Bag-out-Filteranschluss

Der "Bag-in-Bag-out-Anschluss" ist im Zusammenhang mit einem Bag-in-Bag-out-System (BIBO) ein Merkmal, das den Anschluss eines Beutels (der zur sicheren Entfernung und Entsorgung kontaminierter Filter verwendet wird) an das Filtergehäuse oder -gerät ermöglicht. Der Anschluss ist ein wesentlicher Bestandteil der Konstruktion des BIBO-Systems, um eine luftdichte und sichere Handhabung von Gefahrstoffen zu gewährleisten.

Bag-in-Bag-out-Filtergehäuse

Dabei handelt es sich um ein Schutzgehäuse, das einen Filter - in der Regel einen HEPA-Filter - aufnimmt und gleichzeitig eine sichere Methode zum Auswechseln des Filters bietet, ohne die Umgebung oder das Personal gefährlichen Verunreinigungen auszusetzen. Das Gehäuse ist so konstruiert, dass der Filter, wenn er ausgetauscht werden muss, in einen Beutel gelegt werden kann, während er sich noch im Gehäuse befindet. Sobald er versiegelt ist, kann er sicher entfernt werden, wodurch das Risiko einer Exposition minimiert wird.

Bag-in-Bag-out HEPA-Filter

Der HEPA-Filter wird in einem BIBO-System verwendet. HEPA-Filter sind hocheffiziente Partikelluftfilter, die einen hohen Prozentsatz von Staub, Krankheitserregern und Verunreinigungen zurückhalten. Wenn es an der Zeit ist, einen HEPA-Filter in einer sensiblen Umgebung auszutauschen, wird die BIBO-Technik verwendet. Der verbrauchte Filter wird in einem Beutel eingeschlossen, bevor er aus dem Gehäuse entfernt wird, und ein neuer Filter wird eingesetzt, ohne dass Schadstoffe in die Luft abgegeben werden.

Bag-in-Bag-out Tasche

Der "Beutel" im Bag-in-Bag-out-Verfahren (BIBO) bezieht sich auf die speziellen Auffangbeutel, die beim Austausch der Filter in BIBO-Systemen verwendet werden. Diese Beutel bestehen aus haltbaren Materialien, die die vom Filter gesammelten gefährlichen Partikel abdichten und einschließen. Beim Filterwechsel wird der kontaminierte Filter direkt in diesen Beutel gelegt, während er sich noch im Filtergehäuse befindet, wodurch das Risiko einer Exposition gegenüber gefährlichen Stoffen minimiert wird.

Bag-in-Bag-out-Einheit

Der Begriff "Einheit" im Zusammenhang mit einem BIBO-System bezieht sich in der Regel auf die gesamte Filtrationseinheit, die das Filtergehäuse, die HEPA-Filter und alle anderen Komponenten umfasst, die für die korrekte Funktion der Einheit in einer kontaminationskontrollierten Umgebung erforderlich sind. Die BIBO-Einheit verfügt über Mechanismen, die einen sicheren Austausch der Filter ermöglichen und sicherstellen, dass Bediener und Umwelt nicht den in den Filtern eingeschlossenen Schadstoffen ausgesetzt werden. Das gesamte Gerät ist so konstruiert, dass es eine hocheffiziente Partikelluftfiltration bietet und gleichzeitig sichere Wartungspraktiken durch das BIBO-Verfahren ermöglicht.

Verwandte Inhalte:

- HEPA-Gehäuseboxen in der pharmazeutischen Produktion: Verwendungen

- Bag-In/Bag-Out (BIBO) Systeme: Leitfaden für Betrieb und Wartung

- Aufkommende Trends in der HEPA-Gehäusetechnologie für 2025

- Krankenhaus-HVAC-Systeme: HEPA-Gehäusebox-Implementierungsleitfaden

- Wie hoch ist der Wirkungsgrad von HEPA-Gehäuseboxen?

- BIBO-Systemvalidierung: Regulatorische Anforderungen

- Anforderungen an HEPA-Gehäuseboxen für die Luft- und Raumfahrt und NASA-Normen

- Top 5 BIBO Containment-Lösungen für 2025

- Produktivitätssteigerung mit modernen HEPA-Gehäusesystemen