Informazioni sui sistemi Bag In Bag Out (BIBO)

I sistemi Bag In Bag Out (BIBO) rappresentano il gold standard nella tecnologia di controllo della contaminazione per gli ambienti critici in cui particolati pericolosi, agenti biologici o altre sostanze nocive devono essere completamente contenuti durante le operazioni di manutenzione dei filtri. Questi alloggiamenti di filtrazione specializzati incorporano un meccanismo unico che consente la sostituzione del filtro senza il contatto diretto tra il personale di manutenzione e i materiali filtranti potenzialmente pericolosi, migliorando in modo significativo i protocolli di sicurezza e la conformità alle normative.

Il principio alla base dei sistemi BIBO è elegantemente semplice ma tecnologicamente sofisticato: il filtro contaminato viene sigillato all'interno di un sacco polimerico continuo prima di essere rimosso dal suo alloggiamento, creando una barriera di contenimento ininterrotta tra i materiali pericolosi e l'ambiente circostante. Questa metodologia ha rivoluzionato le procedure di manutenzione nelle strutture ad alto contenimento, trasformando quella che prima era un'operazione ad alto rischio in un processo sistematicamente controllato con parametri di sicurezza quantificabili.

Sviluppata inizialmente per applicazioni nucleari a metà del XX secolo, la tecnologia BIBO si è evoluta in modo sostanziale per soddisfare requisiti di contenimento sempre più severi in diversi settori industriali. I sistemi odierni incorporano scienza dei materiali avanzata, ingegneria di precisione e sofisticati protocolli di convalida per garantire l'assoluta integrità del contenimento in diverse condizioni operative. Le implementazioni contemporanee di BIBO rappresentano la convergenza dell'eccellenza dell'ingegneria meccanica, dell'innovazione dei materiali e dei rigorosi standard di sicurezza.

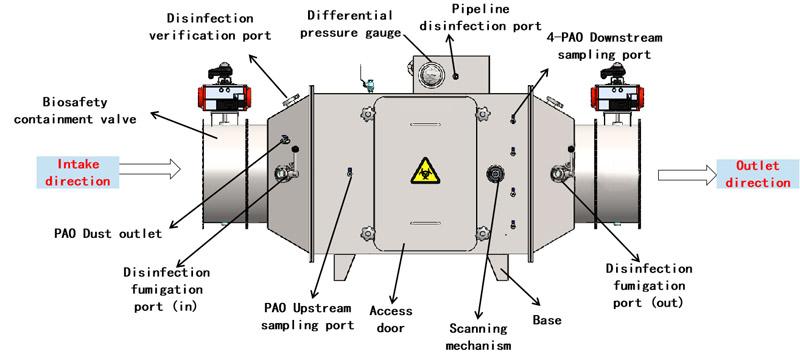

L'architettura di un moderno sistema BIBO comprende tipicamente diversi componenti chiave:

Un robusto alloggiamento del filtro costruito con materiali resistenti alla corrosione (in genere acciaio inox 304 o 316L)

Porte di accesso specializzate con meccanismi di tenuta a prova di contaminazione

Sistemi di insaccamento continuo in polimero con capacità di fissaggio sicuro

Sistemi di mantenimento del differenziale di pressione per garantire un flusso d'aria direzionale

Porte di convalida per la verifica delle prestazioni e i test di conformità

Sistemi di monitoraggio integrati per il tracciamento dei parametri operativi

Questi componenti lavorano di concerto per creare una soluzione di contenimento completa che risponde sia ai problemi di sicurezza immediati che ai requisiti di conformità normativa a lungo termine. I principi ingegneristici alla base di questi sistemi sono stati perfezionati in decenni di implementazione sul campo, dando vita a protocolli di contenimento altamente affidabili che possono essere convalidati attraverso metodologie di test standardizzate.

Gli standard industriali che regolano i sistemi BIBO si sono evoluti in modo significativo, con organizzazioni come l'Istituto di Scienze e Tecnologie Ambientali (IEST), la Società Americana degli Ingegneri Meccanici (ASME) e l'Organizzazione Internazionale per la Standardizzazione (ISO) che hanno stabilito rigorosi parametri di prestazione. La conformità a standard come ASME AG-1, ISO 14644 e IEST-RP-CC001 è diventata essenziale per le strutture che implementano la tecnologia BIBO, in particolare nei settori regolamentati dove è richiesta la prova documentale dell'efficacia del contenimento.

L'implementazione di YOUTH I sistemi BIBO offrono alle organizzazioni una soluzione completa per le sfide di contenimento, rispondendo sia alle esigenze operative immediate che ai requisiti normativi a lungo termine attraverso una tecnologia testata e convalidata.

Specifiche tecniche e caratteristiche di design

L'architettura tecnica dei sistemi Bag In Bag Out (BIBO) rappresenta un approccio ingegneristico sofisticato al contenimento assoluto, con specifiche che rispondono direttamente ai requisiti più esigenti degli ambienti critici. La comprensione di questi parametri tecnici è essenziale per i team di approvvigionamento che valutano le opzioni di implementazione per le loro strutture.

Costruzione dell'alloggiamento e composizione dei materiali

Gli alloggiamenti BIBO sono generalmente realizzati in acciaio inossidabile di tipo industriale, con le varianti 304 e 316L che rappresentano lo standard del settore per la maggior parte delle applicazioni. Questi materiali offrono un'eccezionale resistenza alla corrosione, durata in condizioni operative difficili e compatibilità con protocolli di decontaminazione rigorosi. Le specifiche principali includono:

Spessore del materiale: da 1,5 mm a 3,0 mm a seconda dei requisiti dell'applicazione.

Specifiche di saldatura: Saldatura TIG continua a penetrazione totale

Opzioni di finitura superficiale: #2B, #4 o elettrolucidata (Ra 0,5μm o superiore).

Tolleranza di temperatura: range standard da -20°C a 120°C

Pressione nominale: Tipicamente ±3000 Pa di pressione differenziale

Tenuta stagna: Classe C secondo EN1751 (equivalente a ISO 10648-2 Classe 2)

Per le applicazioni che comportano l'uso di sostanze chimiche aggressive o condizioni ambientali insolite, possono essere specificati materiali speciali come l'Hastelloy, il polipropilene o i polimeri rinforzati con fibra di vetro, sebbene questi rappresentino una percentuale minore di implementazioni.

Ingegneria dei meccanismi di contenimento

La caratteristica distintiva dei sistemi BIBO è il loro meccanismo di contenimento specializzato, che comprende diversi componenti ingegnerizzati che lavorano all'unisono:

Design dei bordi di sicurezza: Bordi arrotolati o perlinati su tutte le superfici di contatto per evitare lo strappo del sacchetto

Bande di ritenzione continua dei sacchi: Sistemi di bloccaggio a molla o meccanici

Design delle porte: Porte di accesso rastremate con diametro minimo di 220 mm per applicazioni standard.

Materiali delle guarnizioni: Neoprene a cellule chiuse, silicone o EPDM, a seconda dell'applicazione.

Coperchi delle porte intercambiabili: Meccanismi di bloccaggio positivo con tenuta a compressione

Questi componenti sono progettati con precisione per mantenere il contenimento assoluto durante il processo critico di sostituzione dei filtri, con sistemi ridondanti multipli che garantiscono il mantenimento dell'integrità del contenimento anche in caso di guasto di un singolo componente.

Parametri delle prestazioni di filtrazione

I sistemi BIBO sono adatti a diverse classificazioni di filtri, con specifiche che di solito includono:

| Classificazione dei filtri | Efficienza di rimozione delle particelle | Contesto applicativo |

|---|---|---|

| HEPA (H13) | 99,95% a 0,3μm | Produzione farmaceutica generale |

| HEPA (H14) | 99,995% a 0,3μm | Aree di lavorazione asettica |

| ULPA (U15) | 99,9995% a 0,12μm | Produzione microelettronica |

| ULPA (U16) | 99,99995% a 0,12μm | Processi critici per i semiconduttori |

| Grado nucleare | 99,97% a 0,3μm con test DOP | Manipolazione di materiale radioattivo |

Ciascuna classificazione corrisponde a specifiche applicazioni industriali e requisiti normativi, con media filtrante, struttura del telaio e materiali sigillanti che variano di conseguenza.

Sistemi di controllo e monitoraggio della pressione

Le implementazioni avanzate di BIBO incorporano sofisticati sistemi di controllo del differenziale di pressione:

Precisione di misurazione della pressione: ±5 Pa standard

Display della pressione: Digitale o analogico con campi operativi di sicurezza chiaramente indicati

Sistemi di allarme per la pressione: Allarmi alto/basso configurabili con indicatori visivi e acustici

Porte di monitoraggio: Posizioni standardizzate delle prese di pressione a monte e a valle

Connettività: Uscita analogica (4-20mA) o comunicazione digitale (Modbus, BACnet) per integrazione BMS

Questi sistemi assicurano il mantenimento di un flusso d'aria direzionale corretto sia durante il normale funzionamento che durante le procedure di sostituzione dei filtri, impedendo la migrazione dei contaminanti grazie a una precisa gestione della cascata di pressione.

Caratteristiche di convalida e certificazione

I moderni sistemi BIBO includono caratteristiche ingegneristiche appositamente studiate per facilitare la convalida:

Porte di iniezione dell'aerosol posizionate secondo le raccomandazioni IEST-RP-CC034

Materiali compatibili con i PAO lungo tutto il percorso dell'aerosol

Distribuzione delle porte di sfida progettata per una concentrazione uniforme di aerosol

Porte di accesso per la scansione a valle conformi ai requisiti ISO 14644

Funzionalità integrate di test di decadimento della pressione

Pacchetti di documentazione standardizzati per la presentazione delle normative

Queste caratteristiche semplificano il processo di validazione, riducendo significativamente i tempi e le risorse necessarie per la qualificazione iniziale e la ricertificazione periodica.

L'approccio ingegneristico completo che emerge da queste specifiche tecniche dimostra l'evoluzione della tecnologia BIBO dalle sue origini come soluzione di contenimento specializzata agli odierni sistemi altamente raffinati che affrontano molteplici aspetti del controllo della contaminazione, della conformità normativa e dell'efficienza operativa.

Variazioni delle procedure di sostituzione del filtro BIBO

La procedura Bag-in-Bag-Out (BIBO), associata principalmente alla sostituzione dei filtri dell'aria in situazioni in cui il filtro contiene contaminanti pericolosi, può variare leggermente a seconda del settore e del caso d'uso specifico.

Alcune varianti del processo BIBO potrebbero includere:

- Borsa singola BIBO:

La forma più semplice è quella che prevede l'utilizzo di un singolo sacco per racchiudere e rimuovere il filtro contaminato dal suo alloggiamento. Questo metodo è tipicamente utilizzato quando il livello di contenimento richiesto è meno rigoroso. - Borsa doppia BIBO:

Un metodo più sicuro che prevede un secondo strato di contenimento. Il filtro contaminato viene prima collocato in un sacchetto, che viene poi inserito in un secondo sacchetto, aggiungendo un ulteriore livello di protezione contro la potenziale esposizione. - Borsa multipla BIBO:

Per ambienti con materiali estremamente pericolosi, è possibile utilizzare più sacchi per garantire i massimi livelli di contenimento. Ogni sacchetto aggiuntivo fornisce un ulteriore livello di sicurezza. - Armadio di sicurezza BIBO:

Questa variante comprende un armadio di sicurezza o un alloggiamento per il cambio sicuro. Il filtro viene sostituito all'interno di un armadio di contenimento con sistema BIBO incorporato, riducendo ulteriormente il rischio di esposizione. - Sistemi BIBO personalizzati:

Per applicazioni uniche, i sistemi BIBO personalizzati sono progettati per soddisfare requisiti specifici. Questi possono includere variazioni nei materiali dei sacchi, nei design degli alloggiamenti e nei meccanismi di tenuta per affrontare particolari contaminanti o per adattarsi ad apparecchiature specializzate. - Unità BIBO portatili:

Alcuni sistemi BIBO sono progettati per essere portatili, in modo da poter essere spostati nella posizione del filtro. Questo li rende ideali per gli ambienti in cui i filtri non sono situati centralmente o facilmente accessibili.

L'aspetto chiave di tutti questi tipi è la capacità di isolare in modo sicuro ed efficace il filtro contaminato dall'ambiente circostante e dal personale durante il processo di sostituzione.

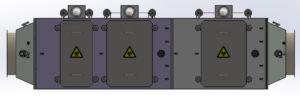

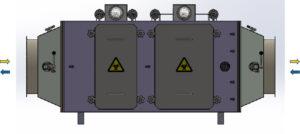

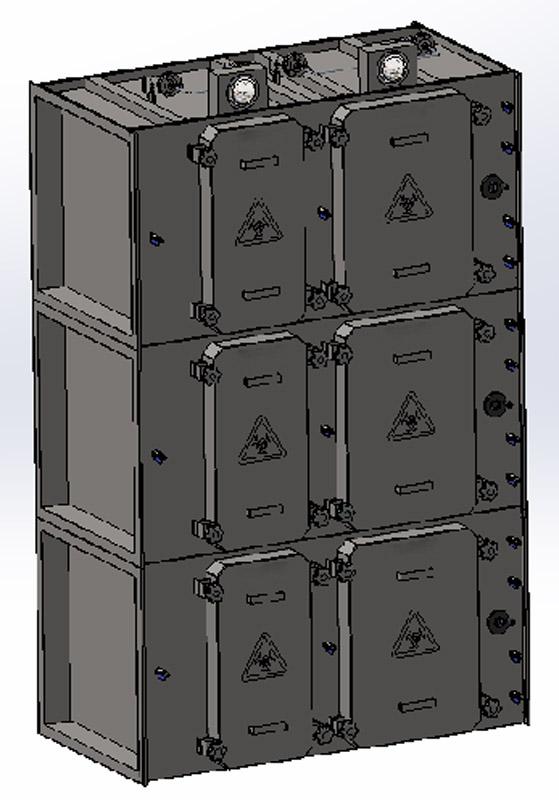

Soluzioni personalizzate per alloggiamenti e unità BIBO

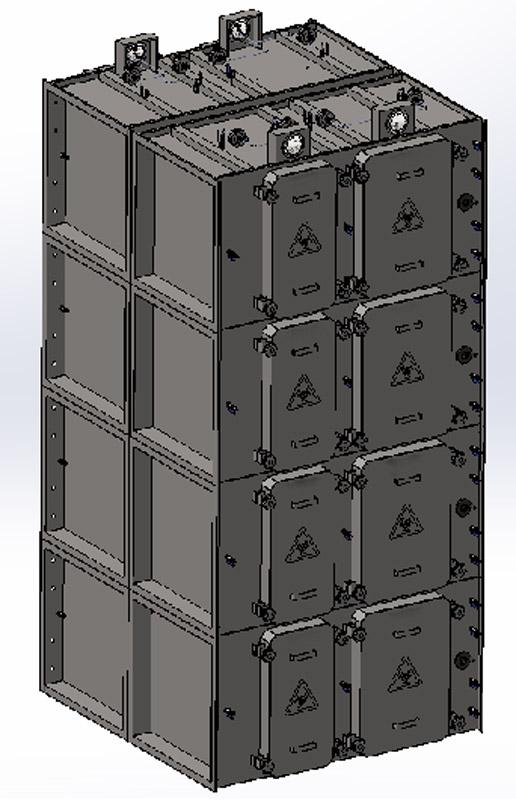

YOUTH si dedica alla fornitura di soluzioni di filtrazione dell'aria di qualità superiore, studiate su misura per soddisfare le diverse esigenze dei nostri clienti. Siamo orgogliosi della nostra produzione specializzata di alloggiamenti e unità filtranti Bag-in-Bag-Out (BIBO), che offre una gamma di opzioni personalizzate progettate per un controllo ottimale della contaminazione e dell'efficienza. I nostri sistemi BIBO su misura comprendono quattro configurazioni distinte:

(assemblato da un singolo HEPA)

(assemblato da filtri medi e HEPA)

(assemblato da due filtri HEPA)

(assemblato da due filtri HEPA)

- Singolo ad alta efficienza: Questa unità è assemblata con un singolo filtro HEPA (High-Efficiency Particulate Air), progettato per ambienti che richiedono una filtrazione dell'aria di precisione. Cattura il 99,97% delle particelle sospese nell'aria, rendendola ideale per le applicazioni sensibili in cui l'aria pulita è fondamentale.

- Media efficienza + Alta efficienza: Combinando un prefiltro a media efficienza con un filtro HEPA, questo alloggiamento BIBO è progettato per prolungare la durata del filtro HEPA catturando prima le particelle più grandi, migliorando così l'efficacia complessiva della filtrazione e l'efficienza operativa.

- Doppia alta efficienza: La nostra configurazione a doppio HEPA è assemblata con due filtri HEPA consecutivi. Questa configurazione offre un livello avanzato di purificazione dell'aria, riducendo in modo significativo la concentrazione di contaminanti ultrafini, ed è adatta alle condizioni di camera bianca più impegnative.

- Media efficienza + Doppia alta efficienza: Integrando un prefiltro a media efficienza con due filtri HEPA, questo modello offre livelli elevati di pulizia dell'aria. Lo strato iniziale cattura le particelle più grandi, consentendo ai doppi filtri HEPA di rimuovere efficacemente le particelle più fini, fornendo così una solida protezione contro un ampio spettro di contaminanti.

Materiale e parametri chiave dell'YOUTH

Modulo stand ha tre opzioni di flusso d'aria 1700m³/h, 3400m³/h e 4250m³/h.

- Selezione del materiale: Per la realizzazione dell'alloggiamento dell'apparecchiatura, scegliere l'acciaio inox 304 di prima qualità o la resistente lamiera laminata a freddo, che garantisce una robusta durata e resistenza alla corrosione.

- Standard di costruzione: Utilizzare materiali con uno spessore minimo di 2,0 mm per garantire l'integrità strutturale e la durata dell'apparecchiatura.

- Qualità della saldatura: Impiegare tecniche di saldatura continua su tutti i giunti e le giunture a pressione, eliminando ogni potenziale intercapedine d'aria per una tenuta ermetica.

- Tolleranza di pressione: Costruire l'alloggiamento per sopportare differenziali di pressione fino a ±2500pa, garantendo così un funzionamento sicuro in presenza di vari fattori di stress ambientale.

- Garanzia di sicurezza: Grazie alla costruzione meticolosa e alla scelta di materiali di alta qualità, l'apparecchiatura soddisfa o supera gli standard di sicurezza del settore per la resistenza alla pressione e il controllo della purezza dell'aria.

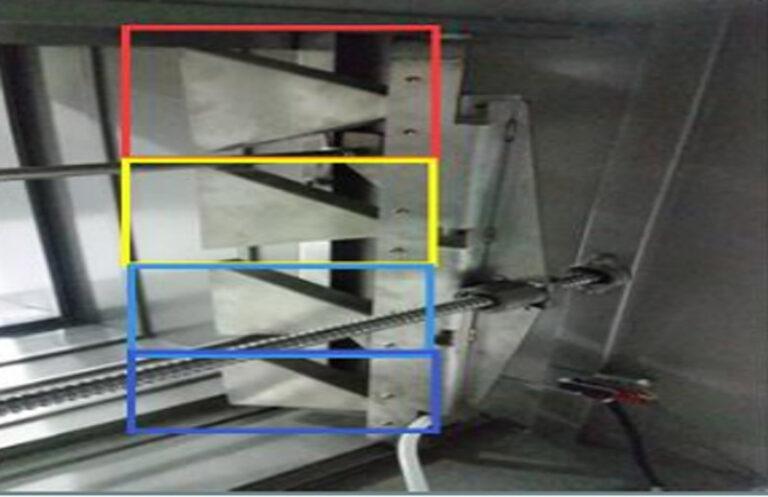

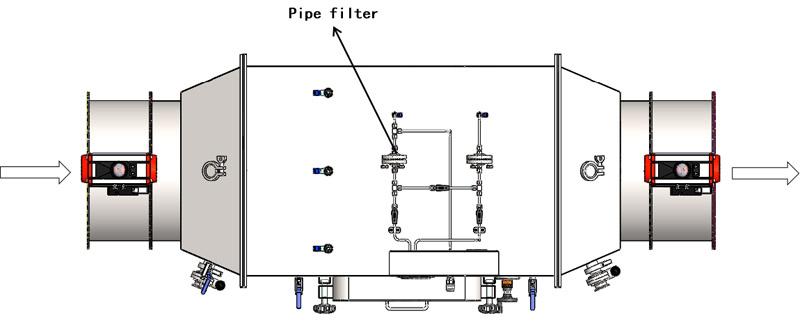

Processo di scansione lineare semplificato:

- Approccio di scansione dell'intera sezione: Il metodo prevede la scansione dell'intera sezione trasversale dell'uscita dell'aria del filtro in un unico movimento completo, collegandosi perfettamente con una porta di scansione esterna.

- Funzionamento a campionamento continuo: Durante tutta la procedura di scansione, la testa di campionamento completa rimane attiva, garantendo una valutazione coerente e completa.

- Semplicità del design efficiente: L'architettura semplice del sistema consente una scansione rapida, riducendo significativamente la durata del processo.

- Prevalenza del mercato: Grazie alla sua capacità di scansione rapida e all'elevata efficienza, questa tecnica di scansione lineare è favorita e prevalente nelle applicazioni commerciali.

Tecnica di scansione sequenziale riga per riga

- Strategia di campionamento a quattro teste: Questo approccio utilizza quattro teste di campionamento distinte, ciascuna allineata con una porta di scansione esterna, per valutare in modo completo l'intera sezione trasversale di uscita dell'aria del filtro.

- Campionamento attivo alternato: Durante il processo di scansione, l'attivazione avviene in modo sequenziale: solo una testina di campionamento opera in un determinato momento, mentre le altre tre rimangono in standby, garantendo un'analisi mirata.

- Sequenza di scansione metodica: Ad esempio, quando la seconda testina di campionamento è inserita, la prima, la terza e la quarta testina rimangono inattive. Questo schema continua, ruotando attraverso ogni testina di campionamento per completare una scansione completa.

- Intricata e prolungata durata: Sebbene il processo sia più complesso e richieda più tempo rispetto ad altri metodi, offre un'elevata precisione nei risultati della scansione.

Requisiti per la formazione del personale

Protocolli di formazione completi sono essenziali sia per gli operatori che per il personale di manutenzione:

| Categoria del personale | Focus sulla formazione | Durata della formazione |

|---|---|---|

| Operatori | Monitoraggio del sistema, risposta agli allarmi, documentazione | 4-8 ore |

| Squadra di manutenzione | Procedure di sostituzione dei filtri, protocolli di gestione dei sacchi | 8-16 ore |

| Personale di supervisione | Panoramica del sistema, requisiti di conformità, valutazione del rischio | 4-6 ore |

| Team di convalida | Metodologie di test, criteri di accettazione, documentazione | 8-12 ore |

| Personale EHS | Valutazione del rischio di esposizione, protocolli di gestione dei rifiuti | 4-8 ore |

La formazione deve comprendere sia componenti teoriche che pratica, con particolare attenzione alle corrette tecniche di rimozione dei sacchi per mantenere l'integrità del contenimento. Si raccomanda un aggiornamento periodico, in particolare per il personale addetto alla manutenzione che può effettuare cambi di filtri con scarsa frequenza.

Documentazione e pianificazione della convalida

Il pacchetto di documentazione associato all'implementazione di BIBO comprende diversi componenti critici:

Protocolli di qualificazione dell'installazione (IQ) che verificano la corretta installazione del sistema

Qualificazione operativa (OQ) per testare la funzionalità del sistema

Qualificazione delle prestazioni (PQ) per verificare l'efficacia del contenimento

Procedure operative standard (SOP) per il funzionamento di routine.

Procedure di manutenzione, compresi protocolli dettagliati per la sostituzione dei filtri

Procedure di risposta alle emergenze per i guasti del sistema

Materiali di formazione e strumenti di valutazione delle competenze

Protocolli di verifica delle prestazioni in corso

Questi documenti devono essere sviluppati in conformità ai requisiti normativi applicabili e ai sistemi di qualità dell'organizzazione, con un'adeguata revisione e approvazione prima dell'implementazione.

Considerazioni sulla conformità normativa

La pianificazione dell'implementazione deve tenere conto del quadro normativo specifico che regola l'impianto:

Requisiti normativi FDA per applicazioni farmaceutiche e sanitarie

Standard della Nuclear Regulatory Commission (NRC) per le implementazioni radiologiche.

Conformità OSHA per considerazioni sulla sicurezza dei lavoratori

Requisiti EPA per la protezione dell'ambiente

Standard specifici del settore, come USP per la manipolazione di farmaci pericolosi.

Molte organizzazioni traggono vantaggio dallo svolgimento di analisi formali dei gap normativi durante la fase di pianificazione, identificando i requisiti specifici di conformità che avranno un impatto sulle decisioni di implementazione.

La natura completa di queste considerazioni sull'implementazione sottolinea l'importanza di affrontare l'implementazione del sistema BIBO come un progetto interfunzionale piuttosto che come un semplice acquisto di apparecchiature. Le organizzazioni che investono in una pianificazione accurata sperimentano in genere processi di implementazione più fluidi, un completamento più rapido della convalida e prestazioni più affidabili.

YOUTH Sistemi BIBO strutturali e funzionali

- Costruito per resistere: Le scatole sono realizzate da YOUTH per sopportare una pressione fino a -2500Pa per una durata di 60 minuti senza alcun segno di danneggiamento o alterazione permanente della forma, in linea con i requisiti della norma sui dispositivi di scarico (JG/T497-2016).

- Sigillatura garantita: Ogni sistema BIBO vanta eccezionali capacità di tenuta, mantenendo l'ermeticità a pressioni elevate, sia di +3600Pa che di -3600Pa, in conformità alle specifiche tecniche dei dispositivi di scarico e ai criteri di permeabilità all'aria specifici del cliente.

- Livelli uniformi di aerosol: Generando polvere a monte attraverso fori riservati e utilizzando un prefiltro ad alta efficienza, la concentrazione di aerosol in nove punti di campionamento strategicamente posizionati a monte non si discosta più di ±20% dalla media, garantendo un'uniformità conforme a tutti gli standard pertinenti.

- Individuazione precisa delle perdite: Progettati per garantire la massima precisione, i sistemi sono in grado di rilevare e localizzare perdite artificiali modellate su filtri di riferimento con un ago in acciaio inossidabile di calibro standard, soddisfacendo tutti i requisiti normativi per un efficace rilevamento delle perdite.

- Protocolli di disinfezione collaudati: I disinfettanti vengono iniettati nel sistema attraverso le porte designate, superando con successo i test di sicurezza biologica, compreso l'uso di spore batteriche termotolleranti, garantendo una disinfezione completa per soddisfare le linee guida ufficiali in materia di salute e sicurezza.

- Valvole versatili: Disponibili in dimensioni da DN100 a DN800 con valvole quadrate personalizzabili, sono costruite in SUS304 e dotate di guarnizioni in TFE/silicone. Sono disponibili per funzionamento manuale, elettrico o pneumatico, con finitura che può essere trafilata o sabbiata a seconda delle preferenze. Le loro prestazioni rimangono entro il tasso di perdita ammissibile anche dopo un uso prolungato.

- Strisce sigillanti durevoli: Realizzate in silicone in grado di sopportare fluttuazioni di temperatura estreme e resistenti agli agenti chimici, queste strisce sigillanti hanno la garanzia di qualità supportata dalle certificazioni CNAS e SGS.

- Borse di sicurezza adattabili: Con una lunghezza standard di 2 m, ma personalizzabili per soddisfare le diverse esigenze operative, questi sacchi sono realizzati con materiali in PVC/polimero e sono resistenti alle temperature estreme e alle reazioni chimiche, garantendo prestazioni affidabili.

Metriche di prestazione e protocolli di convalida

L'efficacia dei sistemi Bag In Bag Out (BIBO) viene determinata attraverso una rigorosa convalida delle prestazioni che utilizza metriche stabilite e metodologie di test standardizzate. Questi protocolli non solo verificano il corretto funzionamento del sistema, ma generano anche la documentazione necessaria ai fini della conformità normativa e dell'assicurazione della qualità.

Indicatori chiave di prestazione

Le prestazioni del sistema BIBO sono valutate attraverso diversi parametri critici:

Efficienza di contenimento misurata attraverso il test di sfida con l'aerosol

Integrità della tenuta dell'alloggiamento verificata tramite test di decadimento della pressione

Uniformità del flusso d'aria sulla superficie del filtro

Stabilità del differenziale di pressione durante il funzionamento normale

Integrità del sistema durante le procedure di sostituzione del filtro simulate

Tasso di penetrazione del particolato in condizioni di test standardizzate

Tempo di recupero dopo le operazioni di bag-out

Questi parametri forniscono metriche quantificabili per le prestazioni del sistema, stabilendo dati di base per il monitoraggio continuo e la verifica della conformità.

Metodologie di test delle perdite

I test di integrità dell'involucro rappresentano un requisito fondamentale di validazione, tipicamente condotto utilizzando protocolli stabiliti:

Test di decadimento della pressione: Pressurizzazione dell'alloggiamento a un livello predeterminato (tipicamente 1000 Pa) e misurazione della perdita di pressione nel tempo (criterio di accettazione tipicamente <0,1% di perdita di pressione al minuto).

Test delle bolle di sapone: Applicazione di una soluzione di acqua saponata ai punti di potenziale perdita mentre l'alloggiamento è sotto pressione positiva.

Rilevamento di perdite di alogenuri: Utilizzo di rilevatori specializzati per identificare perdite minime in sistemi pressurizzati.

Test di sfida con aerosol: Introduzione dell'aerosol di sfida a monte e misurazione della penetrazione a valle

Questi test vengono tipicamente eseguiti sia durante la convalida iniziale che come parte della riqualificazione periodica, con metodi di prova selezionati in base ai requisiti dell'impianto e alle normative applicabili.

Verifica delle prestazioni del filtro

L'efficienza di filtrazione dei filtri installati deve essere verificata attraverso test standardizzati:

Test di tenuta dei filtri in situ con l'impiego di aerosol di PAO o DOP

Test di scansione della faccia del filtro e delle guarnizioni secondo IEST-RP-CC034

Verifica dell'uniformità di concentrazione a monte

Determinazione del rapporto di concentrazione a monte e a valle

Calcolo della penetrazione e confronto con i criteri di accettazione

Queste procedure verificano non solo l'integrità del materiale filtrante, ma anche l'efficacia della tenuta tra il filtro e l'alloggiamento, un fattore critico per le prestazioni complessive del sistema.

Requisiti della documentazione di convalida

Un pacchetto di convalida completo comprende in genere:

Piano generale di convalida che delinea l'approccio di convalida

Qualificazione dell'installazione (IQ) che documenta l'installazione corretta

Qualificazione operativa (OQ) che verifica la funzionalità del sistema

Qualificazione delle prestazioni (PQ) che conferma l'efficacia del contenimento

Rapporti di prova con dati grezzi e risultati calcolati

Certificati di calibrazione per apparecchiature di prova

Registri di qualificazione del personale per i tecnici di prova

Rapporti sulle deviazioni e documentazione sulla risoluzione

Riepilogo finale della convalida con firme di approvazione

Questa documentazione fornisce la base di prova per la conformità alle normative e serve come punto di riferimento per future modifiche al sistema o per la risoluzione dei problemi.

Monitoraggio continuo delle prestazioni

Oltre alla convalida iniziale, la verifica continua delle prestazioni comprende in genere:

| Parametro di monitoraggio | Frequenza | Criteri di accettazione |

|---|---|---|

| Ispezione visiva | Settimanale | Nessun danno o perdita visibile |

| Differenziale di pressione | Continuo | Entro ±20% del setpoint |

| Test di integrità del filtro | Annuale | 99,97% efficienza minima |

| Prova di tenuta dell'alloggiamento | Biennale | <0,1% perdita di pressione al minuto |

| Verifica della tecnica dell'operatore | Annuale | Nessuna deviazione procedurale |

| Verifica del flusso d'aria | Trimestrale | Entro ±10% dalle specifiche |

Queste attività di verifica continua assicurano che le prestazioni rimangano costanti per tutto il ciclo di vita del sistema e che qualsiasi deterioramento venga identificato e affrontato tempestivamente.

Considerazioni sulla convalida specifiche del settore

I protocolli di convalida spesso incorporano elementi specifici del settore:

Applicazioni farmaceutiche: Test di simulazione del processo utilizzando materiali surrogati per verificare il contenimento in condizioni operative realistiche.

Implementazioni nucleari: Monitoraggio radiologico durante i cambi di filtro simulati

Applicazioni per semiconduttori: Conteggio delle particelle a monte e a valle durante il funzionamento normale

Contenimento biologico: Campionamento microbiologico dopo la sostituzione dei filtri

Questi protocolli specializzati affrontano i rischi unici e i requisiti normativi associati ai diversi contesti di implementazione.

La convalida dei sistemi BIBO rappresenta un investimento significativo in termini di tempo e risorse, ma fornisce una documentazione cruciale sulle prestazioni che supporta sia la fiducia operativa che la conformità normativa. Le organizzazioni che implementano questi sistemi dovrebbero sviluppare strategie di convalida complete fin dalle prime fasi del processo di pianificazione, assicurando che tutti i protocolli e i requisiti di documentazione necessari siano identificati e affrontati sistematicamente.

Le innovative configurazioni del flusso d'aria dell'YOUTH

Unità BIBO per camera bianca con

Flusso d'aria dall'alto verso il basso

- Design a flusso d'aria verticale: L'unità BIBO per camera bianca può essere installata verticalmente, consentendo al flusso d'aria di muoversi in direzione dall'alto verso il basso o dal basso verso l'alto.

Unità BIBO per camera bianca con

Flusso d'aria da sinistra a destra tramite condotto a gomito

- Verticale con condotto a gomito: Se installata verticalmente, l'unità BIBO include un condotto a gomito che reindirizza il flusso d'aria in orizzontale, da sinistra a destra o da destra a sinistra.

Unità BIBO per camera bianca con

Flusso d'aria laterale

- Configurazione orizzontale del flusso d'aria: Progettata per l'installazione orizzontale, l'unità BIBO per camera bianca facilita il flusso d'aria da sinistra a destra o da destra a sinistra attraverso l'unità.

Definizione della sezione filtro semplificata

- Conteggio delle unità di filtraggio: Il termine "sezione filtrante" si riferisce al numero di singole unità filtranti che il flusso d'aria attraversa quando entra ed esce dalla sezione filtrante, considerando la sezione trasversale dell'ingresso (ad esempio, le configurazioni possono includere 1, 2 o 3 unità).

- Capacità di montaggio: Una singola sezione filtrante può ospitare un gruppo di fino a otto unità filtranti, garantendo la flessibilità necessaria per soddisfare le diverse esigenze di flusso d'aria.

Applicazioni in tutti i settori critici

I sistemi Bag In Bag Out (BIBO) sono diventati un'infrastruttura essenziale in molti settori in cui il contenimento dei materiali pericolosi è fondamentale. La versatilità della tecnologia BIBO ne consente l'implementazione in ambienti diversi, ciascuno con parametri operativi e quadri normativi unici.

Ambienti di produzione farmaceutica

All'interno degli impianti di produzione farmaceutica, i sistemi BIBO svolgono un ruolo fondamentale nel mantenere l'integrità del prodotto e la sicurezza del personale. Le applicazioni specifiche includono:

Suite di produzione di ingredienti farmaceutici attivi (API) in cui i composti potenti richiedono un contenimento assoluto

Aree di formulazione che trattano sostanze citotossiche o composti altamente potenti

Operazioni di riempimento/finitura che richiedono un solido controllo della contaminazione

Laboratori di ricerca e sviluppo che trattano nuovi composti con profili di tossicità sconosciuti

Aree di controllo qualità per l'analisi di prodotti potenti

Le implementazioni farmaceutiche richiedono tipicamente la conformità alle normative cGMP, con i sistemi BIBO che forniscono prove documentate dell'efficacia del contenimento. Nelle strutture che producono composti altamente potenti (OEL < 10 μg/m³), i sistemi BIBO spesso fungono da controllo ingegneristico critico nell'ambito di una strategia di contenimento completa.

Ricerca e produzione biotecnologica

Il settore delle biotecnologie presenta sfide di contenimento uniche, affrontate efficacemente dalle implementazioni BIBO:

Strutture di ricerca di livello 3 di biosicurezza (BSL-3) che trattano agenti infettivi

Suite per la produzione di vaccini con rigorosi requisiti di prevenzione della contaminazione incrociata

Ambienti di produzione di terapie cellulari e geniche

Impianti di biocontenimento che lavorano con nuovi organismi

Strutture di ricerca animale che gestiscono allergeni e patogeni

In queste applicazioni, i sistemi BIBO si interfacciano tipicamente con sistemi HVAC specializzati, progettati per un flusso d'aria direzionale e spesso incorporano funzioni aggiuntive come l'irradiazione germicida ultravioletta (UVGI) o la decontaminazione chimica.

Impianti nucleari e applicazioni radiologiche

L'industria nucleare rappresenta l'origine storica della tecnologia BIBO, con applicazioni contemporanee che includono:

Sistemi di filtrazione delle centrali nucleari per il particolato radioattivo

Impianti di trattamento del combustibile che richiedono un contenimento assoluto

Operazioni di smantellamento in cui è essenziale il controllo delle polveri radioattive

Impianti di produzione di radioisotopi medici

Istituti di ricerca che trattano materiali radioattivi

Queste implementazioni devono essere conformi ai rigorosi requisiti normativi nucleari, compresi i protocolli di garanzia della qualità NQA-1 e le metodologie di test specifiche come i test di penetrazione DOP e la verifica del decadimento della pressione.

Infrastruttura delle strutture sanitarie

I sistemi BIBO sono diventati sempre più comuni nelle strutture sanitarie:

Sale di isolamento per pazienti con malattie altamente infettive

Strutture di laboratorio che trattano agenti patogeni pericolosi

Sale autoptiche che trattano casi ad alto rischio

Farmacie che compongono farmaci pericolosi

Reparti di trattamento sterile centrale

Nelle applicazioni sanitarie, i sistemi BIBO fanno spesso parte di una strategia completa di controllo delle infezioni, lavorando di concerto con altri controlli ingegneristici per creare ambienti di lavoro sicuri per gli operatori sanitari e proteggere le popolazioni di pazienti vulnerabili.

Produzione di microelettronica e semiconduttori

Gli esigenti requisiti della produzione di semiconduttori hanno spinto a implementare BIBO in modo specializzato:

Ambienti di camera bianca che richiedono un controllo delle particelle ultrafini

Aree litografiche con protocolli di contaminazione rigorosi

Sezioni di lavorazione chimica che trattano composti aggressivi

Impianti di confezionamento avanzati che richiedono una qualità dell'aria eccezionale

Spazi di ricerca e sviluppo per le tecnologie dei semiconduttori di nuova generazione

In queste applicazioni, l'attenzione si sposta dalla protezione del personale alla protezione del prodotto, con i sistemi BIBO progettati per mantenere gli ambienti incontaminati necessari per la produzione di componenti con caratteristiche su scala nanometrica.

Applicazioni industriali con materiali pericolosi

Al di là di questi settori specializzati, i sistemi BIBO trovano applicazione in diversi contesti industriali:

Impianti di produzione chimica che trattano sostanze tossiche

Impianti di produzione di batterie che trattano particolato fine

Ambienti di ricerca e produzione di nanotecnologie

Laboratori di materiali avanzati che lavorano con nuovi composti

Processi industriali che generano sottoprodotti cancerogeni

Ogni settore applicativo presenta sfide uniche che influenzano la progettazione del sistema BIBO, dalle considerazioni sulla compatibilità chimica in ambienti aggressivi ai requisiti di pulizia eccezionali nelle applicazioni dei semiconduttori. Questa adattabilità ai diversi contesti industriali dimostra la solidità fondamentale dei principi ingegneristici BIBO e spiega la loro crescente adozione come best practice per il contenimento in tutti i settori critici.

Specifiche del sistema di alloggiamento YOUTH BIBO

- Filtrazione ad alta efficienza: Raggiunge un tasso minimo di cattura delle particelle del 99,97% per quelle di dimensioni pari a 0,3 micrometri.

- Rigorosa tenuta all'aria: Mantiene la perdita d'aria dall'alloggiamento a meno di 0,25% del suo volume netto all'ora, anche con pressioni di ±3500Pa.

- Tolleranza alla pressione robusta: Progettato per resistere a una pressione negativa di -2500Pa per un'ora senza modifiche strutturali durature, in conformità agli standard dei dispositivi di scarico.

- Capacità di rilevamento delle perdite: Offre la possibilità di scegliere tra metodi di scansione manuali o automatici per il rilevamento delle perdite.

- Consistenza della concentrazione dell'aerosol: Presenta nove punti di misurazione strategicamente posizionati vicino al filtro a monte per garantire che le concentrazioni di aerosol rimangano entro ±20% della media.

- Sterilizzazione e sostituzione dei filtri: Utilizza un processo di sterilizzazione a gas in situ seguito da una procedura di sostituzione del filtro sicura ed efficiente, bag-in-bag-out.

- Eccezionale resistenza alla corrosione: Costruito in acciaio inox 304, l'alloggiamento è impermeabile a un'ampia gamma di agenti chimici, tra cui disinfettanti, detergenti e varie sostanze acide e alcaline.

Considerazioni sull'implementazione e l'integrazione

Il successo dell'implementazione dei sistemi Bag In Bag Out (BIBO) richiede un'attenta pianificazione e un coordinamento tra più funzioni organizzative. Il processo di implementazione va ben oltre la semplice installazione dell'apparecchiatura, e comporta una valutazione completa della struttura, la pianificazione dell'integrazione del sistema, la formazione del personale e lo sviluppo di protocolli di convalida.

Requisiti per la preparazione del sito

Un'adeguata preparazione del sito costituisce la base per un'efficace implementazione del BIBO:

Valutazione strutturale per verificare il supporto adeguato al peso dell'alloggiamento (in genere 75-250 kg per alloggiamento)

Analisi spaziale che garantisca uno spazio sufficiente per operazioni di bag-out in sicurezza (area di servizio minima di 1 m)

Valutazione delle utenze, compresi i requisiti di aria compressa per i sistemi pneumatici.

Valutazione dell'infrastruttura elettrica per i sistemi di monitoraggio e controllo

Verifica della capacità di carico del pavimento (in particolare per i sistemi di array multi-filtro)

Valutazione dei condotti HVAC per adattarli alle dimensioni degli alloggi e ai requisiti di flusso d'aria.

Le organizzazioni che implementano i sistemi BIBO dovrebbero condurre indagini approfondite sul sito prima di finalizzare le specifiche del sistema, poiché le implementazioni in retrofit spesso presentano sfide inaspettate che richiedono adattamenti del progetto.

Pianificazione dell'integrazione del sistema

I sistemi BIBO devono interfacciarsi perfettamente con l'infrastruttura esistente:

Integrazione del sistema HVAC, comprese le transizioni dei condotti e il bilanciamento del flusso d'aria.

Connettività al sistema di automazione dell'edificio (BAS) per il monitoraggio e l'allarme

Coordinamento del sistema di sicurezza antincendio, compresa l'integrazione del controllo delle serrande

Connessioni del sistema elettrico per la funzionalità di monitoraggio e controllo

Integrazione del sistema di monitoraggio degli impianti per il controllo delle prestazioni

Requisiti dell'infrastruttura IT per le funzionalità di monitoraggio in rete

Il processo di pianificazione dell'integrazione deve coinvolgere gli stakeholder interfunzionali, tra cui la gestione delle strutture, l'ingegneria, l'assicurazione della qualità e i team EHS, per garantire che tutti i requisiti operativi siano affrontati in modo olistico.

Considerazioni sul processo di installazione

La fase di installazione presenta sfide uniche che richiedono competenze specifiche:

Posizionamento dell'alloggiamento che richiede un allineamento preciso con la canalizzazione esistente

Verifica del sistema di tenuta che garantisce connessioni a tenuta di gas

Test di pressione dell'impianto completato prima della messa in servizio

Caricamento iniziale del filtro secondo procedure convalidate

Taratura e verifica del sistema di monitoraggio

Test di avvio e bilanciamento del sistema

Molte organizzazioni si avvalgono di appaltatori specializzati con esperienza specifica in BIBO per l'installazione, poiché un'installazione non corretta può compromettere le prestazioni del sistema e invalidare i successivi sforzi di convalida.

Domande frequenti

Come funziona un sistema BIBO?

Funziona racchiudendo il filtro contaminato in un sacchetto protetto all'interno dell'unità di alloggiamento, che viene poi rimosso in modo sicuro, impedendo la fuoriuscita di particolato.

Che cosa comporta il processo "bag-in-bag-out"?

Il processo consiste nel collocare il filtro contaminato in un sacchetto (e talvolta in un secondo sacchetto esterno), sigillarlo e rimuoverlo dall'alloggiamento senza rilasciare i contaminanti.

Qual è la tolleranza di pressione tipica di un sistema BIBO?

I sistemi BIBO sono costruiti per resistere a vari differenziali di pressione, spesso fino a ±2500pa o più, a seconda delle specifiche di progetto.

Il rilevamento delle perdite fa parte delle funzionalità di un sistema BIBO?

Sì, i sistemi BIBO di YOUTH includono funzionalità di rilevamento manuale o automatico delle perdite per garantire l'integrità del filtro.

I sistemi BIBO possono essere integrati con i sistemi HVAC esistenti?

Le unità BIBO possono spesso essere integrate con i sistemi HVAC; tuttavia, la compatibilità e i requisiti di integrazione devono essere verificati con il produttore.

Quali sono le considerazioni da fare quando si sceglie un sistema BIBO?

Le considerazioni includono il tipo di contaminanti, il livello di contenimento richiesto, la progettazione del flusso d'aria e l'integrazione con i sistemi esistenti.

Nome del sistema BIBO

Sistema HEPA Bag-in-Bag-out:

Si tratta di un intero sistema di filtrazione dell'aria che comprende filtri HEPA e funziona secondo il principio BIBO. Garantisce che tutti i componenti necessari per filtrare le particelle sospese nell'aria e i contaminanti biologici siano conformi alle misure di sicurezza BIBO. L'intero processo di sostituzione del filtro HEPA è contenuto in modo sicuro per evitare la contaminazione.

Porta del filtro Bag-in-Bag-out

La porta "bag in bag out", nel contesto di un sistema Bag-in-Bag-out (BIBO), è una caratteristica che consente di collegare un sacco (utilizzato per rimuovere e smaltire in sicurezza i filtri contaminati) all'alloggiamento o all'unità del filtro. La porta è parte integrante del design del sistema BIBO per garantire una gestione ermetica e sicura dei materiali pericolosi.

Alloggiamento del filtro Bag-in-Bag-out

Si tratta di un involucro protettivo che contiene un filtro, di solito un filtro HEPA, e fornisce un metodo sicuro per sostituirlo senza esporre l'ambiente o il personale a contaminanti pericolosi. L'involucro è progettato in modo che, quando è necessario sostituire il filtro, questo possa essere inserito in un sacchetto mentre è ancora all'interno dell'involucro. Una volta sigillato, può essere rimosso in modo sicuro, riducendo al minimo il rischio di esposizione.

Filtro HEPA Bag-in-Bag-out

Il filtro HEPA viene utilizzato all'interno di un sistema BIBO. I filtri HEPA sono filtri per particelle d'aria ad alta efficienza che trattengono un'alta percentuale di polvere, agenti patogeni e contaminanti. Quando è il momento di sostituire un filtro HEPA in un ambiente sensibile, si utilizza la tecnica BIBO. Il filtro usato viene racchiuso in un sacchetto prima di essere rimosso dal suo alloggiamento e un nuovo filtro viene posizionato senza rilasciare contaminanti nell'aria.

Borsa-in-borsa-out

Il termine "sacchetto" nel processo Bag-in-Bag-out (BIBO) si riferisce ai sacchetti di contenimento specializzati utilizzati nella procedura di sostituzione dei filtri nei sistemi BIBO. Questi sacchi sono realizzati con materiali resistenti, progettati per sigillare e contenere le particelle pericolose raccolte dal filtro. Durante la sostituzione del filtro, il filtro contaminato viene inserito direttamente in questo sacchetto mentre è ancora all'interno dell'alloggiamento del filtro, riducendo così al minimo il rischio di esposizione a materiali pericolosi.

Unità Bag-in-Bag-out

Il termine "unità" nel contesto di un sistema BIBO si riferisce in genere all'intera unità di filtrazione, che comprende l'alloggiamento del filtro, i filtri HEPA e qualsiasi altro componente necessario per il corretto funzionamento dell'unità in un ambiente a contaminazione controllata. L'unità BIBO è dotata di meccanismi che consentono la sostituzione sicura dei filtri, garantendo che gli operatori e l'ambiente non siano esposti ai contaminanti intrappolati nei filtri. L'intera unità è progettata per fornire un filtraggio dell'aria particolato ad alta efficienza, consentendo al contempo pratiche di manutenzione sicure attraverso la procedura BIBO.

Contenuti correlati:

- Scatole di contenimento HEPA nella produzione farmaceutica: Usi

- Sistemi Bag-In/Bag-Out (BIBO): Guida al funzionamento e alla manutenzione

- Tendenze emergenti nella tecnologia dei box HEPA per il 2025

- Sistemi HVAC ospedalieri: Guida all'implementazione del box HEPA

- Qual è il grado di efficienza dei box HEPA?

- Convalida del sistema BIBO: Requisiti normativi

- Requisiti del contenitore HEPA aerospaziale e standard NASA

- Le 5 principali soluzioni di contenimento BIBO per il 2025

- Aumento della produttività con i sistemi avanzati di alloggiamento HEPA