Zrozumienie systemów Bag In Bag Out (BIBO)

Systemy Bag In Bag Out (BIBO) stanowią złoty standard w technologii kontroli zanieczyszczeń w krytycznych środowiskach, w których niebezpieczne cząstki stałe, czynniki biologiczne lub inne szkodliwe substancje muszą być całkowicie zamknięte podczas operacji konserwacji filtra. Te wyspecjalizowane obudowy filtracyjne zawierają unikalny mechanizm, który umożliwia wymianę filtra bez bezpośredniego kontaktu personelu konserwacyjnego z potencjalnie niebezpiecznymi mediami filtracyjnymi, co znacznie poprawia protokoły bezpieczeństwa i zgodność z przepisami.

Podstawowa zasada stojąca za systemami BIBO jest elegancko prosta, a jednocześnie zaawansowana technologicznie: zanieczyszczony filtr jest szczelnie zamknięty w ciągłym worku polimerowym przed wyjęciem z obudowy, tworząc nieprzerwaną barierę ochronną między materiałami niebezpiecznymi a otaczającym środowiskiem. Metodologia ta zrewolucjonizowała procedury konserwacji w obiektach o wysokim stopniu zamknięcia, przekształcając to, co wcześniej było operacją wysokiego ryzyka, w systematycznie kontrolowany proces o wymiernych parametrach bezpieczeństwa.

Technologia BIBO, opracowana początkowo do zastosowań jądrowych w połowie XX wieku, znacznie ewoluowała, aby spełnić coraz bardziej rygorystyczne wymagania dotyczące hermetyzacji w wielu branżach. Dzisiejsze systemy obejmują zaawansowaną naukę o materiałach, precyzyjną inżynierię i wyrafinowane protokoły walidacji, aby zapewnić absolutną integralność hermetyzacji w różnych warunkach pracy. Współczesne implementacje BIBO reprezentują konwergencję doskonałości inżynierii mechanicznej, innowacji materiałowych i rygorystycznych standardów bezpieczeństwa.

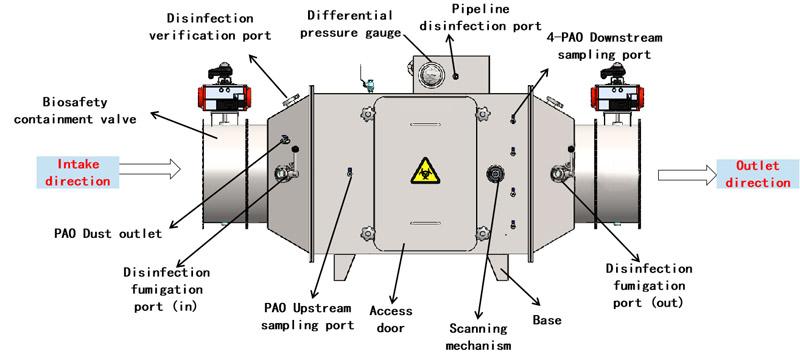

Architektura nowoczesnego systemu BIBO składa się zazwyczaj z kilku kluczowych komponentów:

Wytrzymała obudowa filtra wykonana z materiałów odpornych na korozję (zazwyczaj ze stali nierdzewnej 304 lub 316L).

Specjalistyczne porty dostępu z mechanizmami uszczelniającymi odpornymi na zanieczyszczenia

Systemy ciągłych worków polimerowych z możliwością bezpiecznego mocowania

Systemy utrzymania różnicy ciśnień zapewniające kierunkowy przepływ powietrza

Porty walidacyjne do weryfikacji wydajności i testów zgodności

Zintegrowane systemy monitorowania do śledzenia parametrów operacyjnych

Komponenty te współpracują ze sobą, tworząc kompleksowe rozwiązanie w zakresie hermetyzacji, które uwzględnia zarówno bezpośrednie kwestie bezpieczeństwa, jak i długoterminowe wymogi zgodności z przepisami. Zasady inżynieryjne leżące u podstaw tych systemów zostały dopracowane przez dziesięciolecia wdrażania w terenie, co skutkuje wysoce niezawodnymi protokołami hermetyzacji, które można zweryfikować za pomocą znormalizowanych metod testowania.

Normy branżowe regulujące systemy BIBO znacznie się rozwinęły, a organizacje takie jak Instytut Nauk o Środowisku i Technologii (IEST), Amerykańskie Stowarzyszenie Inżynierów Mechaników (ASME) i Międzynarodowa Organizacja Normalizacyjna (ISO) ustanowiły rygorystyczne kryteria wydajności. Zgodność z normami takimi jak ASME AG-1, ISO 14644 i IEST-RP-CC001 stała się niezbędna dla obiektów wdrażających technologię BIBO, szczególnie w branżach podlegających regulacjom, w których wymagane jest udokumentowanie skuteczności hermetyzacji.

Wdrożenie YOUTH Systemy BIBO zapewniają organizacjom kompleksowo zaprojektowane rozwiązania dla wyzwań związanych z hermetyzacją, zaspokajając zarówno natychmiastowe potrzeby operacyjne, jak i długoterminowe wymogi regulacyjne za pomocą przetestowanej, zweryfikowanej technologii.

Specyfikacja techniczna i cechy konstrukcyjne

Architektura techniczna systemów Bag In Bag Out (BIBO) reprezentuje wyrafinowane podejście inżynieryjne do absolutnej hermetyzacji, ze specyfikacjami, które bezpośrednio spełniają najbardziej rygorystyczne wymagania środowisk krytycznych. Zrozumienie tych parametrów technicznych jest niezbędne dla zespołów zakupowych oceniających opcje wdrożenia w swoich obiektach.

Konstrukcja obudowy i skład materiałów

Obudowy BIBO są zwykle wykonane ze stali nierdzewnej klasy przemysłowej, przy czym warianty 304 i 316L są standardem branżowym dla większości zastosowań. Materiały te oferują wyjątkową odporność na korozję, trwałość w trudnych warunkach pracy i zgodność z rygorystycznymi protokołami odkażania. Kluczowe specyfikacje obejmują:

Grubość materiału: od 1,5 mm do 3,0 mm w zależności od wymagań aplikacji

Specyfikacje spawania: Spawanie ciągłe TIG z pełnym przetopem

Opcje wykończenia powierzchni: #2B, #4 lub elektropolerowane (Ra 0,5 μm lub lepsze)

Tolerancja temperatury: standardowy zakres od -20°C do 120°C

Ciśnienie znamionowe: Typowo ±3000 Pa ciśnienia różnicowego

Szczelność: Klasa C zgodnie z normą EN1751 (odpowiednik ISO 10648-2 klasa 2)

W przypadku zastosowań związanych z agresywnymi chemikaliami lub nietypowymi warunkami środowiskowymi można określić specjalistyczne materiały, w tym Hastelloy, polipropylen lub polimery wzmocnione włóknem szklanym, choć stanowią one mniejszy odsetek wdrożeń.

Inżynieria mechanizmów zabezpieczających

Cechą charakterystyczną systemów BIBO jest ich wyspecjalizowany mechanizm zabezpieczający, składający się z kilku zaprojektowanych komponentów, które działają zgodnie ze sobą:

Bezpieczna konstrukcja krawędzi: Zwijane krawędzie na wszystkich powierzchniach styku zapobiegają rozerwaniu torby.

Ciągłe taśmy przytrzymujące worek: Sprężynowe lub mechaniczne systemy mocowania

Konstrukcja portu: Stożkowe porty dostępu o minimalnej średnicy 220 mm dla standardowych zastosowań

Materiały uszczelek: neopren o zamkniętych komórkach, silikon lub EPDM w zależności od zastosowania

Wymienne pokrywy portów: Mechanizmy blokujące z uszczelnieniem kompresyjnym

Komponenty te są precyzyjnie zaprojektowane, aby utrzymać absolutną hermetyczność podczas krytycznego procesu wymiany filtra, z wieloma nadmiarowymi systemami zapewniającymi zachowanie integralności hermetyczności nawet w przypadku awarii pojedynczego komponentu.

Parametry wydajności filtracji

Systemy BIBO obsługują różne klasyfikacje filtrów, a ich specyfikacje zazwyczaj obejmują:

| Klasyfikacja filtrów | Skuteczność usuwania cząstek | Kontekst aplikacji |

|---|---|---|

| HEPA (H13) | 99,95% przy 0,3 μm | Ogólna produkcja farmaceutyczna |

| HEPA (H14) | 99,995% przy 0,3 μm | Obszary przetwarzania aseptycznego |

| ULPA (U15) | 99,9995% przy 0,12 μm | Produkcja mikroelektroniki |

| ULPA (U16) | 99,99995% przy 0,12 μm | Krytyczne procesy półprzewodnikowe |

| Klasa jądrowa | 99,97% przy 0,3 μm z testem DOP | Obsługa materiałów radioaktywnych |

Każda klasyfikacja odpowiada konkretnym zastosowaniom przemysłowym i wymogom prawnym, a media filtracyjne, konstrukcja ramy i materiały uszczelniające różnią się odpowiednio.

Systemy kontroli i monitorowania ciśnienia

Zaawansowane implementacje BIBO zawierają zaawansowane systemy kontroli różnicy ciśnień:

Dokładność pomiaru ciśnienia: ±5 Pa standardowo

Wyświetlacz ciśnienia: Cyfrowy lub analogowy z wyraźnie zaznaczonymi bezpiecznymi zakresami roboczymi

Systemy ostrzegania o ciśnieniu: Konfigurowalne alarmy wysokiego/niskiego ciśnienia ze wskaźnikami wizualnymi i dźwiękowymi

Porty monitorowania: Standardowe lokalizacje kranów ciśnieniowych przed i za urządzeniem

Łączność: Wyjście analogowe (4-20 mA) lub komunikacja cyfrowa (Modbus, BACnet) do integracji z BMS

Systemy te zapewniają utrzymanie prawidłowego kierunkowego przepływu powietrza zarówno podczas normalnej pracy, jak i procedur wymiany filtra, zapobiegając migracji zanieczyszczeń poprzez precyzyjne zarządzanie kaskadą ciśnienia.

Funkcje walidacji i certyfikacji

Nowoczesne systemy BIBO zawierają funkcje zaprojektowane specjalnie w celu ułatwienia walidacji:

Porty wtrysku aerozolu umieszczone zgodnie z zaleceniami IEST-RP-CC034

Materiały kompatybilne z PAO na całej ścieżce aerozolu

Rozkład portów wyzwań zaprojektowany z myślą o równomiernym stężeniu aerozolu

Porty dostępu do skanowania spełniające wymagania normy ISO 14644

Zintegrowane możliwości testowania zaniku ciśnienia

Ustandaryzowane pakiety dokumentacji do przedłożenia do organów regulacyjnych

Funkcje te usprawniają proces walidacji, znacznie skracając czas i zasoby wymagane do wstępnej kwalifikacji i okresowej ponownej certyfikacji.

Kompleksowe podejście inżynieryjne widoczne w tych specyfikacjach technicznych pokazuje ewolucję technologii BIBO od jej początków jako wyspecjalizowanego rozwiązania hermetyzacji do dzisiejszych wysoce wyrafinowanych systemów, które uwzględniają wiele aspektów kontroli zanieczyszczeń, zgodności z przepisami i wydajności operacyjnej.

Różne procedury wymiany filtrów BIBO

Procedura Bag-in-Bag-Out (BIBO), związana głównie z wymianą filtrów powietrza w sytuacjach, gdy filtr zawiera niebezpieczne zanieczyszczenia, może się nieznacznie różnić w zależności od branży i konkretnego przypadku użycia.

Niektóre warianty procesu BIBO mogą obejmować:

- Pojedyncza torba BIBO:

Najprostszą formą jest użycie pojedynczego worka do zamknięcia i usunięcia zanieczyszczonego filtra z jego obudowy. Ta metoda jest zwykle stosowana, gdy wymagany poziom hermetyzacji jest mniej rygorystyczny. - Podwójna torba BIBO:

Bardziej bezpieczna metoda, która obejmuje drugą warstwę zabezpieczającą. Zanieczyszczony filtr jest najpierw umieszczany w jednym worku, który jest następnie umieszczany w drugim worku, dodając dodatkowy poziom ochrony przed potencjalnym narażeniem. - Wiele toreb BIBO:

W przypadku środowisk z wyjątkowo niebezpiecznymi materiałami można użyć wielu worków, aby zapewnić najwyższy poziom hermetyczności. Każdy dodatkowy worek zapewnia dodatkowy poziom bezpieczeństwa. - Szafka bezpieczeństwa BIBO:

Ten wariant obejmuje szafkę bezpieczeństwa lub obudowę bezpiecznej wymiany. Filtr jest wymieniany wewnątrz szafki z wbudowanym systemem BIBO, co dodatkowo minimalizuje ryzyko narażenia. - Niestandardowe systemy BIBO:

W przypadku unikalnych zastosowań, niestandardowe systemy BIBO są projektowane tak, aby spełniały określone wymagania. Mogą one obejmować różne materiały worków, konstrukcje obudów i mechanizmy uszczelniające w celu przeciwdziałania określonym zanieczyszczeniom lub dopasowania do specjalistycznego sprzętu. - Przenośne jednostki BIBO:

Niektóre systemy BIBO są zaprojektowane jako przenośne, co pozwala na przenoszenie ich do lokalizacji filtra. Dzięki temu idealnie nadają się do środowisk, w których filtry mogą nie być centralnie zlokalizowane lub łatwo dostępne.

Kluczowym aspektem wszystkich tych typów jest możliwość bezpiecznego i skutecznego odizolowania zanieczyszczonego filtra od otaczającego środowiska i personelu podczas procesu wymiany.

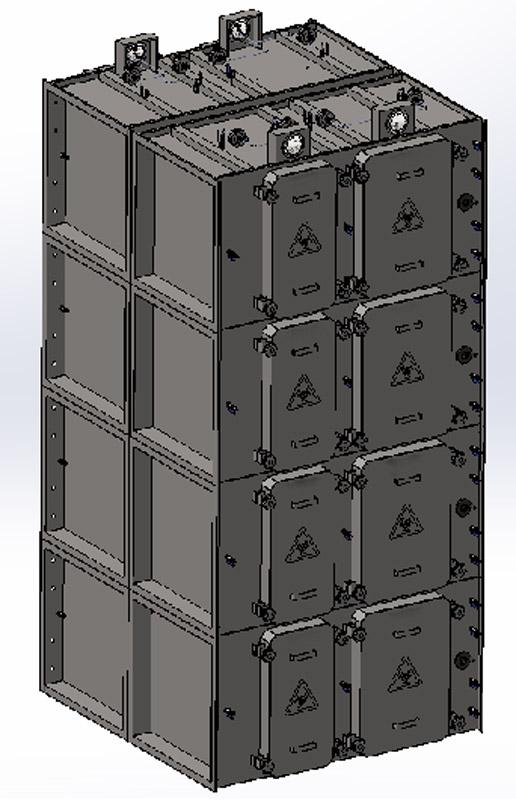

Indywidualne rozwiązania w zakresie obudów i jednostek BIBO

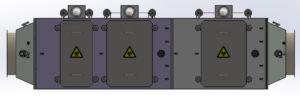

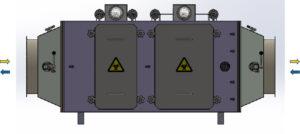

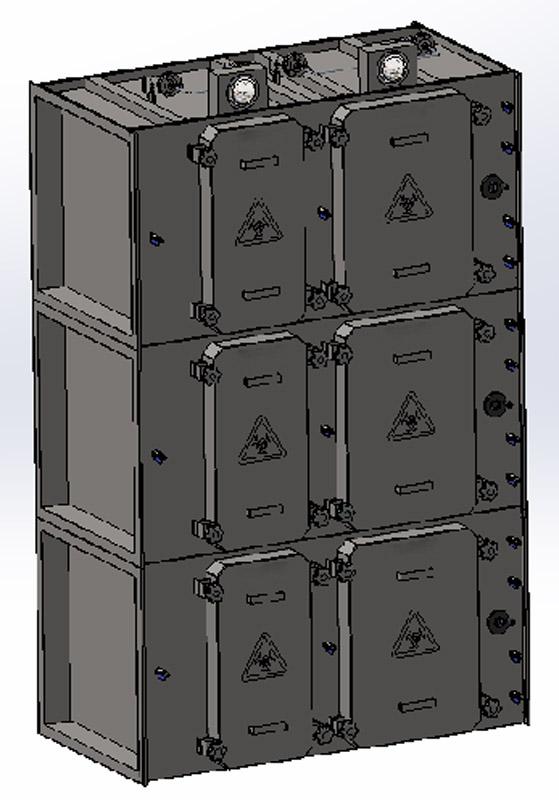

Celem firmy YOUTH jest dostarczanie doskonałych rozwiązań w zakresie filtracji powietrza, dostosowanych do zróżnicowanych potrzeb naszych klientów. Jesteśmy dumni z naszej wyspecjalizowanej obudowy filtra Bag-in-Bag-Out (BIBO) i produkcji jednostek, oferując szereg niestandardowych opcji zaprojektowanych w celu optymalnej kontroli zanieczyszczeń i wydajności. Nasze niestandardowe systemy BIBO obejmują cztery różne konfiguracje:

(złożony z pojedynczego HEPA)

(złożony z filtrów średnich i HEPA)

(złożony z dwóch filtrów HEPA)

(złożony z dwóch filtrów HEPA)

- Pojedyncza wysoka wydajność: To urządzenie jest wyposażone w pojedynczy filtr HEPA (High-Efficiency Particulate Air), zaprojektowany z myślą o środowiskach wymagających precyzyjnej filtracji powietrza. Przechwytuje 99,97% cząstek unoszących się w powietrzu, dzięki czemu idealnie nadaje się do wrażliwych zastosowań, w których czyste powietrze jest najważniejsze.

- Średnia wydajność + wysoka wydajność: Łącząc filtr wstępny o średniej wydajności z filtrem HEPA, ta obudowa BIBO została zaprojektowana w celu przedłużenia żywotności filtra HEPA poprzez wcześniejsze wychwytywanie większych cząstek, zwiększając w ten sposób ogólną skuteczność filtracji i wydajność operacyjną.

- Podwójna wysoka wydajność: Nasza podwójna konfiguracja HEPA składa się z dwóch kolejnych filtrów HEPA. Ta konfiguracja zapewnia zaawansowany poziom oczyszczania powietrza, znacznie zmniejszając stężenie ultradrobnych zanieczyszczeń i jest odpowiednia do najbardziej wymagających warunków w pomieszczeniach czystych.

- Średnia wydajność + podwójna wysoka wydajność: Dzięki zintegrowaniu średnio wydajnego filtra wstępnego z dwoma filtrami HEPA, model ten zapewnia wyższy poziom czystości powietrza. Warstwa wstępna wychwytuje większe cząstki, umożliwiając podwójnym filtrom HEPA skuteczne usuwanie drobniejszych cząstek, zapewniając w ten sposób solidną ochronę przed szerokim spektrum zanieczyszczeń.

Materiał i kluczowe parametry YOUTH

Moduł stojaka Posiada trzy opcje przepływu powietrza 1700 m³/h, 3400 m³/h i 4250 m³/h.

- Wybór materiału: Do produkcji obudowy urządzenia można wybrać wysokiej jakości stal nierdzewną 304 lub wytrzymałą blachę walcowaną na zimno, zapewniającą solidną trwałość i odporność na korozję.

- Standardy konstrukcyjne: Należy używać materiałów o minimalnej grubości 2,0 mm, aby zapewnić integralność strukturalną i trwałość sprzętu.

- Jakość spawania: Należy stosować techniki spawania ciągłego na wszystkich połączeniach i szwach przenoszących ciśnienie, eliminując wszelkie potencjalne szczeliny powietrzne w celu hermetycznego uszczelnienia.

- Tolerancja ciśnienia: Obudowa skonstruowana tak, aby wytrzymać różnice ciśnień do ±2500 Pa, zapewniając tym samym bezpieczną pracę w różnych warunkach środowiskowych.

- Zapewnienie bezpieczeństwa: Skrupulatna konstrukcja i wybór wysokiej jakości materiałów potwierdzają, że sprzęt spełnia lub przewyższa branżowe normy bezpieczeństwa w zakresie odporności na ciśnienie i kontroli czystości powietrza.

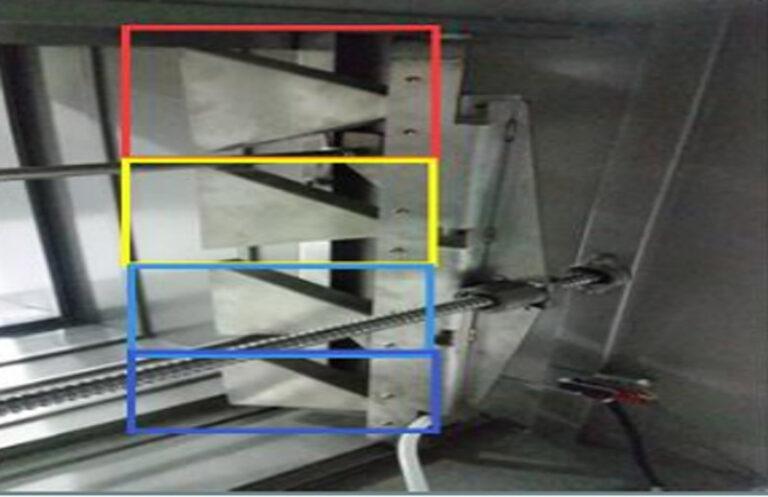

Usprawniony proces skanowania liniowego:

- Metoda skanowania całych przekrojów: Metoda obejmuje skanowanie całego przekroju wylotu powietrza filtra w jednym, kompleksowym ruchu, łącząc się płynnie z zewnętrznym portem skanowania.

- Działanie ciągłego próbkowania: Podczas całej procedury skanowania głowica próbkująca pozostaje aktywna, zapewniając spójną i dokładną ocenę.

- Wydajna konstrukcja i prostota: Prosta architektura systemu pozwala na szybkie skanowanie, znacznie skracając czas trwania procesu.

- Przewaga na rynku: Ze względu na możliwość szybkiego skanowania i wysoką wydajność, ta technika skanowania liniowego jest preferowana i powszechna w zastosowaniach komercyjnych.

Technika skanowania sekwencyjnego wiersz po wierszu

- Czterogłowa strategia pobierania próbek: Podejście to wykorzystuje cztery różne głowice próbkujące, z których każda jest wyrównana z jednym zewnętrznym portem skanowania, aby kompleksowo ocenić cały przekrój wylotu powietrza z filtra.

- Aktywne próbkowanie naprzemienne: Podczas procesu skanowania aktywacja następuje sekwencyjnie - tylko jedna głowica próbkująca działa w danym momencie, podczas gdy pozostałe trzy pozostają w trybie gotowości, zapewniając skoncentrowaną analizę.

- Metodyczna sekwencja skanowania: Na przykład, gdy włączona jest druga głowica próbkująca, pierwsza, trzecia i czwarta głowica pozostają nieaktywne. Ten wzorzec jest kontynuowany, obracając się przez każdą głowicę próbkującą, aby zakończyć pełne skanowanie.

- Skomplikowany i wydłużony czas trwania: Chociaż proces ten jest bardziej złożony i czasochłonny w porównaniu z innymi metodami, zapewnia wysoką precyzję wyników skanowania.

Wymagania dotyczące szkolenia personelu

Kompleksowe protokoły szkoleniowe są niezbędne zarówno dla operatorów, jak i personelu konserwacyjnego:

| Kategoria personelu | Koncentracja na szkoleniu | Czas trwania szkolenia |

|---|---|---|

| Operatorzy | Monitorowanie systemu, reagowanie na alarmy, dokumentacja | 4-8 godzin |

| Zespół ds. konserwacji | Procedury wymiany filtrów, protokoły obsługi worków | 8-16 godzin |

| Personel nadzorujący | Przegląd systemu, wymogi zgodności, ocena ryzyka | 4-6 godzin |

| Zespół ds. walidacji | Metodologie testowania, kryteria akceptacji, dokumentacja | 8-12 godzin |

| Personel EHS | Ocena ryzyka narażenia, protokoły postępowania z odpadami | 4-8 godzin |

Szkolenie powinno obejmować zarówno elementy teoretyczne, jak i praktykę praktyczną, ze szczególnym naciskiem na prawidłowe techniki usuwania worków w celu utrzymania integralności hermetyzacji. Zaleca się okresowe szkolenia odświeżające, szczególnie dla personelu konserwacyjnego, który może rzadko wymieniać filtry.

Planowanie dokumentacji i walidacji

Pakiet dokumentacji związany z wdrożeniem BIBO obejmuje kilka krytycznych elementów:

Protokoły kwalifikacji instalacji (IQ) weryfikujące prawidłową instalację systemu

Kwalifikacja operacyjna (OQ) testująca funkcjonalność systemu

Kwalifikacja wydajności (PQ) weryfikująca skuteczność hermetyzacji

Standardowe procedury operacyjne (SOP) dla rutynowych operacji

Procedury konserwacji, w tym szczegółowe protokoły wymiany filtrów

Procedury reagowania awaryjnego na awarie systemu

Materiały szkoleniowe i narzędzia oceny kompetencji

Protokoły bieżącej weryfikacji wydajności

Dokumenty te powinny zostać opracowane zgodnie z obowiązującymi wymogami regulacyjnymi i organizacyjnymi systemami jakości, a przed ich wdrożeniem powinny zostać odpowiednio zweryfikowane i zatwierdzone.

Zgodność z przepisami

Planowanie wdrożenia musi uwzględniać konkretne ramy regulacyjne dotyczące obiektu:

Wymogi regulacyjne FDA dla zastosowań farmaceutycznych i opieki zdrowotnej

Normy Komisji Nadzoru Jądrowego (NRC) dotyczące wdrożeń radiologicznych

Zgodność z OSHA w zakresie bezpieczeństwa pracowników

Wymagania EPA dotyczące ochrony środowiska

Standardy branżowe, takie jak USP dotyczące obchodzenia się z niebezpiecznymi lekami

Wiele organizacji czerpie korzyści z przeprowadzania formalnych analiz luk prawnych na etapie planowania, identyfikując konkretne wymogi zgodności, które będą miały wpływ na decyzje wdrożeniowe.

Kompleksowy charakter tych rozważań wdrożeniowych podkreśla znaczenie podejścia do wdrożenia systemu BIBO jako projektu wielofunkcyjnego, a nie prostego zakupu sprzętu. Organizacje, które inwestują w dokładne planowanie, zazwyczaj doświadczają płynniejszych procesów wdrażania, szybszego zakończenia walidacji i bardziej niezawodnej bieżącej wydajności.

YOUTH Strukturalne i funkcjonalne rozwiązania BIBO Systems

- Zbudowany, by wytrzymać: Skrzynki są wykonane przez YOUTH, aby wytrzymać ciśnienie do -2500 Pa przez 60 minut bez żadnych oznak uszkodzenia lub trwałej zmiany kształtu, zgodnie z wymaganiami normy dotyczącej urządzeń wydechowych (JG/T497-2016).

- Gwarantowane uszczelnienie: Każdy system BIBO wykazuje wyjątkowe zdolności uszczelniające, zachowując szczelność przy wysokich ciśnieniach zarówno +3600 Pa, jak i -3600 Pa, zgodnie ze specyfikacjami technicznymi urządzeń wydechowych i specyficznymi dla klienta kryteriami przepuszczalności powietrza.

- Jednolite poziomy aerozoli: Dzięki generowaniu pyłu przez zarezerwowane otwory i zastosowaniu wysokowydajnego filtra wstępnego, stężenie aerozolu w dziewięciu strategicznie rozmieszczonych punktach próbkowania nie odbiega więcej niż ±20% od średniej - zapewniając jednorodność spełniającą wszystkie odpowiednie normy.

- Precyzyjne wykrywanie wycieków: Zaprojektowane z myślą o dokładności, systemy mogą wykrywać i lokalizować sztuczne wycieki na filtrach referencyjnych za pomocą igły ze stali nierdzewnej o standardowej grubości, spełniając wszystkie wymagania prawne dotyczące skutecznego wykrywania wycieków.

- Sprawdzone protokoły dezynfekcji: Środki dezynfekujące są wstrzykiwane do systemu przez wyznaczone porty, pomyślnie przechodząc testy bezpieczeństwa biologicznego, w tym wykorzystanie termotolerancyjnych przetrwalników bakterii, zapewniając kompleksową dezynfekcję w celu spełnienia oficjalnych wytycznych dotyczących zdrowia i bezpieczeństwa.

- Wszechstronne zawory: Dostępne w rozmiarach od DN100 do DN800 z konfigurowalnymi zaworami kwadratowymi, są wykonane z SUS304 i wyposażone w uszczelki TFE/silikonowe. Dostępne są w wersjach do obsługi ręcznej, elektrycznej lub pneumatycznej, z wykończeniem, które może być rysowane lub piaskowane zgodnie z preferencjami. Ich wydajność pozostaje w granicach dopuszczalnego poziomu wycieku nawet po intensywnym użytkowaniu.

- Trwałe paski uszczelniające: Wykonane z silikonu zdolnego do wytrzymania ekstremalnych wahań temperatury i odpornego na czynniki chemiczne, te taśmy uszczelniające mają gwarancję jakości popartą certyfikatami CNAS i SGS.

- Adaptowalne torby bezpieczeństwa: Standardowo o długości 2 m, ale z możliwością dostosowania do różnych potrzeb operacyjnych, worki te są wykonane z materiałów PVC / polimeru i są odporne na ekstremalne temperatury i reakcje chemiczne, zapewniając niezawodne działanie.

Wskaźniki wydajności i protokoły walidacji

Skuteczność systemów Bag In Bag Out (BIBO) jest określana poprzez rygorystyczną walidację wydajności przy użyciu ustalonych wskaźników i znormalizowanych metod testowania. Protokoły te nie tylko weryfikują prawidłowe działanie systemu, ale także generują dokumentację niezbędną do zapewnienia zgodności z przepisami i zapewnienia jakości.

Kluczowe wskaźniki wydajności

Wydajność systemu BIBO jest oceniana na podstawie kilku krytycznych parametrów:

Skuteczność ograniczania rozprzestrzeniania mierzona za pomocą testów prowokacji aerozolem

Szczelność obudowy zweryfikowana poprzez test zaniku ciśnienia

Równomierność przepływu powietrza na powierzchni filtra

Stabilność różnicy ciśnień podczas normalnej pracy

Integralność systemu podczas symulowanych procedur wymiany filtra

Szybkość przenikania cząstek stałych w standardowych warunkach testowych

Czas odzyskiwania po operacjach bag-out

Parametry te zapewniają wymierne wskaźniki wydajności systemu, ustanawiając dane wyjściowe do bieżącego monitorowania i weryfikacji zgodności.

Metodologia testów szczelności

Testowanie integralności obudowy stanowi podstawowy wymóg walidacji, zwykle przeprowadzany przy użyciu ustalonych protokołów:

Testowanie spadku ciśnienia: Zwiększenie ciśnienia w obudowie do określonego poziomu (zwykle 1000 Pa) i pomiar spadku ciśnienia w czasie (kryterium akceptacji zwykle <0,1% spadku ciśnienia na minutę).

Testowanie baniek mydlanych: Nałożenie roztworu wody z mydłem na potencjalne miejsca nieszczelności, gdy obudowa znajduje się pod nadciśnieniem.

Wykrywanie wycieków halogenków: Wykorzystanie specjalistycznych detektorów do identyfikacji drobnych wycieków w systemach ciśnieniowych.

Testy prowokacyjne aerozolem: Wprowadzenie aerozolu prowokacyjnego i pomiar penetracji aerozolu

Testy te są zwykle przeprowadzane zarówno podczas wstępnej walidacji, jak i w ramach okresowej rekwalifikacji, przy czym metody testowe są wybierane w oparciu o wymagania obiektu i obowiązujące przepisy.

Weryfikacja wydajności filtra

Skuteczność filtracji zainstalowanych filtrów wymaga weryfikacji poprzez standardowe testy:

Testy szczelności filtrów in-situ z użyciem aerozoli PAO lub DOP

Skanowanie powierzchni filtra i uszczelek zgodnie z IEST-RP-CC034

Weryfikacja jednorodności stężenia w górę strumienia

Określanie stosunku stężenia w górę/w dół strumienia

Obliczenie penetracji i porównanie z kryteriami akceptacji

Procedury te weryfikują nie tylko integralność mediów filtracyjnych, ale także skuteczność uszczelnienia między filtrem a obudową, co jest krytycznym czynnikiem wpływającym na ogólną wydajność systemu.

Wymagania dotyczące dokumentacji walidacyjnej

Kompleksowy pakiet walidacyjny zazwyczaj obejmuje:

Główny plan walidacji przedstawiający podejście do walidacji

Kwalifikacja instalacji (IQ) dokumentująca prawidłową instalację

Kwalifikacja operacyjna (OQ) weryfikująca funkcjonalność systemu

Kwalifikacja wydajności (PQ) potwierdzająca skuteczność zabezpieczenia

Raporty z testów z surowymi danymi i obliczonymi wynikami

Certyfikaty kalibracji urządzeń testowych

Rejestry kwalifikacji personelu dla techników testujących

Raporty o odchyleniach i dokumentacja rozwiązań

Ostateczne podsumowanie walidacji z podpisami zatwierdzających

Dokumentacja ta stanowi podstawę dowodową dla zgodności z przepisami i służy jako punkt odniesienia dla przyszłych modyfikacji systemu lub rozwiązywania problemów.

Bieżące monitorowanie wydajności

Poza wstępną walidacją, ciągła weryfikacja wydajności zazwyczaj obejmuje:

| Parametr monitorowania | Częstotliwość | Kryteria akceptacji |

|---|---|---|

| Kontrola wzrokowa | Co tydzień | Brak widocznych uszkodzeń lub wycieków |

| Różnica ciśnień | Ciągły | W zakresie ±20% wartości zadanej |

| Test integralności filtra | Roczny | 99,971 Minimalna sprawność TPT10T |

| Test szczelności obudowy | Co dwa lata | <0,1% straty ciśnienia na minutę |

| Weryfikacja techniki operatora | Roczny | Brak odchyleń proceduralnych |

| Weryfikacja przepływu powietrza | Kwartalnie | W granicach ±10% specyfikacji |

Te ciągłe działania weryfikacyjne zapewniają, że wydajność pozostaje spójna przez cały cykl życia systemu, a wszelkie pogorszenia są szybko identyfikowane i rozwiązywane.

Rozważania dotyczące walidacji specyficzne dla branży

Protokoły walidacji często zawierają elementy specyficzne dla branży:

Zastosowania farmaceutyczne: Testowanie symulacji procesu z wykorzystaniem materiałów zastępczych w celu weryfikacji hermetyczności w realistycznych warunkach pracy

Wdrożenia jądrowe: Monitorowanie radiologiczne podczas symulowanych zmian filtrów

Zastosowania półprzewodnikowe: Zliczanie cząstek w górę i w dół strumienia podczas normalnej pracy

Ochrona biologiczna: Pobieranie próbek mikrobiologicznych po wymianie filtra

Te specjalistyczne protokoły uwzględniają unikalne ryzyko i wymogi regulacyjne związane z różnymi kontekstami wdrażania.

Walidacja systemów BIBO stanowi znaczącą inwestycję w czas i zasoby, ale zapewnia kluczową dokumentację wydajności, która wspiera zarówno pewność operacyjną, jak i zgodność z przepisami. Organizacje wdrażające te systemy powinny opracować kompleksowe strategie walidacji na wczesnym etapie procesu planowania, zapewniając, że wszystkie niezbędne protokoły i wymagania dotyczące dokumentacji zostaną zidentyfikowane i systematycznie uwzględniane.

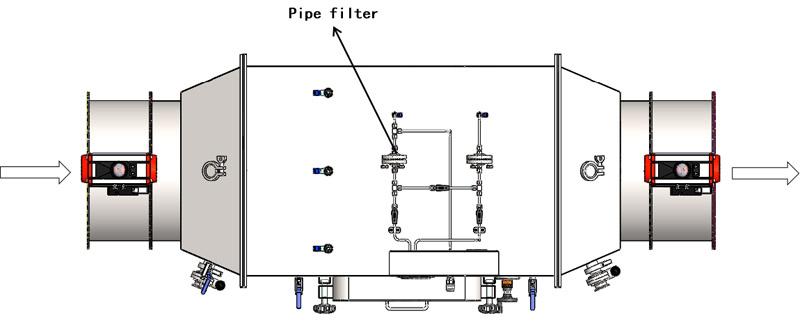

Innowacyjne konfiguracje przepływu powietrza YOUTH

Jednostka BIBO do pomieszczeń czystych z

Odgórny przepływ powietrza

- Pionowy przepływ powietrza: Jednostka Cleanroom BIBO może być zainstalowana pionowo, umożliwiając przepływ powietrza w kierunku z góry na dół lub z dołu do góry.

Jednostka BIBO do pomieszczeń czystych z

Przepływ powietrza od lewej do prawej przez kanał kolankowy

- Pionowy z kanałem kolankowym: W przypadku montażu pionowego jednostka BIBO jest wyposażona w kanał kolankowy, który przekierowuje przepływ powietrza w poziomie, z lewej na prawą lub z prawej na lewą stronę.

Jednostka BIBO do pomieszczeń czystych z

Boczny przepływ powietrza

- Konfiguracja poziomego przepływu powietrza: Zaprojektowana do montażu poziomego, jednostka BIBO do pomieszczeń czystych ułatwia przepływ powietrza z lewej do prawej lub z prawej do lewej w poprzek jednostki.

Definicja sekcji filtra uproszczonego

- Liczba jednostek filtrujących: Termin "sekcja filtrująca" odnosi się do liczby poszczególnych jednostek filtrujących, przez które przechodzi strumień powietrza podczas wchodzenia i wychodzenia z sekcji filtrującej, biorąc pod uwagę pole przekroju wlotu (na przykład konfiguracje mogą obejmować 1, 2 lub 3 jednostki).

- Zdolność montażowa: Pojedyncza sekcja filtra może pomieścić do ośmiu jednostek filtrujących, zapewniając elastyczność dla różnych wymagań dotyczących przepływu powietrza.

Aplikacje w kluczowych branżach

Systemy Bag In Bag Out (BIBO) stały się niezbędną infrastrukturą w wielu branżach, w których przechowywanie materiałów niebezpiecznych ma kluczowe znaczenie. Wszechstronność technologii BIBO umożliwia jej wdrożenie w różnych środowiskach, z których każde ma unikalne parametry operacyjne i ramy regulacyjne.

Środowiska produkcji farmaceutycznej

W zakładach produkcji farmaceutycznej systemy BIBO odgrywają kluczową rolę w utrzymaniu integralności produktu i bezpieczeństwa personelu. Konkretne zastosowania obejmują:

Zestawy do produkcji aktywnych składników farmaceutycznych (API), w których silne związki wymagają absolutnej hermetyczności.

Obszary formulacji przetwarzające substancje cytotoksyczne lub związki o bardzo silnym działaniu

Operacje napełniania/wykańczania wymagające solidnej kontroli zanieczyszczeń

Laboratoria badawczo-rozwojowe zajmujące się nowymi związkami o nieznanych profilach toksyczności

Obszary testowe kontroli jakości do analizy silnych produktów

Wdrożenia farmaceutyczne zazwyczaj wymagają zgodności z przepisami cGMP, a systemy BIBO zapewniają udokumentowane dowody skuteczności hermetyzacji. W zakładach produkujących bardzo silne związki (OEL < 10 μg/m³), systemy BIBO często służą jako krytyczna kontrola inżynieryjna w ramach kompleksowej strategii hermetyzacji.

Badania i produkcja biotechnologiczna

Sektor biotechnologiczny wiąże się z wyjątkowymi wyzwaniami związanymi z ograniczeniami, które są skutecznie rozwiązywane przez wdrożenia BIBO:

Placówki badawcze poziomu bezpieczeństwa biologicznego 3 (BSL-3) obsługujące czynniki zakaźne

Pomieszczenia do produkcji szczepionek z rygorystycznymi wymaganiami dotyczącymi zapobiegania zanieczyszczeniom krzyżowym

Środowiska produkcyjne terapii komórkowej i genowej

Obiekty ochrony biologicznej pracujące z nowymi organizmami

Ośrodki badań na zwierzętach zarządzające alergenami i patogenami

W tych zastosowaniach systemy BIBO zazwyczaj współpracują ze specjalistycznymi systemami HVAC zaprojektowanymi do kierunkowego przepływu powietrza i często zawierają dodatkowe funkcje, takie jak promieniowanie bakteriobójcze w ultrafiolecie (UVGI) lub możliwości odkażania chemicznego.

Obiekty jądrowe i zastosowania radiologiczne

Przemysł jądrowy stanowi historyczne źródło technologii BIBO, a jej współczesne zastosowania obejmują:

Systemy filtracji cząstek radioaktywnych w elektrowniach jądrowych

Zakłady przetwarzania paliwa wymagające absolutnej hermetyzacji

Operacje likwidacji, w przypadku których kontrola pyłu radioaktywnego jest niezbędna

Zakłady produkcji radioizotopów medycznych

Instytucje badawcze zajmujące się materiałami radioaktywnymi

Wdrożenia te muszą być zgodne z rygorystycznymi wymogami przepisów jądrowych, w tym protokołami zapewnienia jakości NQA-1 i określonymi metodologiami testowania, takimi jak testy penetracyjne DOP i weryfikacja zaniku ciśnienia.

Infrastruktura placówek opieki zdrowotnej

Systemy BIBO stają się coraz bardziej powszechne w placówkach opieki zdrowotnej:

Izolatki dla pacjentów z chorobami wysoce zakaźnymi

Laboratoria obsługujące niebezpieczne patogeny

Zestawy do autopsji przetwarzające przypadki wysokiego ryzyka

Apteki produkujące niebezpieczne leki

Centralne działy sterylizacji

W zastosowaniach związanych z opieką zdrowotną systemy BIBO często stanowią część kompleksowej strategii kontroli zakażeń, współpracując z innymi środkami kontroli inżynieryjnej w celu stworzenia bezpiecznego środowiska pracy dla pracowników służby zdrowia, jednocześnie chroniąc wrażliwe populacje pacjentów.

Mikroelektronika i produkcja półprzewodników

Rygorystyczne wymagania związane z produkcją półprzewodników doprowadziły do powstania wyspecjalizowanych implementacji BIBO:

Pomieszczenia czyste wymagające kontroli ultradrobnych cząstek

Obszary litografii z rygorystycznymi protokołami zanieczyszczeń

Sekcje przetwarzania chemicznego obsługujące agresywne związki

Zaawansowane zakłady pakowania wymagające wyjątkowej jakości powietrza

Przestrzenie badawczo-rozwojowe dla technologii półprzewodnikowych nowej generacji

W tych zastosowaniach nacisk przenosi się z ochrony personelu na ochronę produktu, dzięki systemom BIBO zaprojektowanym w celu utrzymania nieskazitelnego środowiska niezbędnego do produkcji komponentów o cechach w skali nanometrowej.

Zastosowania przemysłowe z materiałami niebezpiecznymi

Poza tymi wyspecjalizowanymi sektorami, systemy BIBO znajdują zastosowanie w różnych środowiskach przemysłowych:

Zakłady produkcji chemicznej przetwarzające substancje toksyczne

Zakłady produkcji akumulatorów obsługujące drobne cząstki stałe

Środowiska badawcze i produkcyjne w dziedzinie nanotechnologii

Zaawansowane laboratoria materiałowe pracujące nad nowymi związkami

Procesy przemysłowe generujące rakotwórcze produkty uboczne

Każda dziedzina zastosowań wiąże się z unikalnymi wyzwaniami, które wpływają na projekt systemu BIBO, od kwestii kompatybilności chemicznej w agresywnych środowiskach po wyjątkowe wymagania dotyczące czystości w zastosowaniach półprzewodnikowych. Ta zdolność adaptacji w różnych kontekstach przemysłowych pokazuje fundamentalną solidność zasad inżynierii BIBO i wyjaśnia ich rosnące przyjęcie jako najlepszej praktyki w zakresie hermetyzacji w krytycznych branżach.

Specyfikacja systemu obudowy YOUTH BIBO

- Wysokowydajna filtracja: Osiąga minimalny współczynnik wychwytywania cząstek 99,97% dla cząstek o wielkości 0,3 mikrometra.

- Rygorystyczna szczelność powietrzna: Utrzymuje wyciek powietrza z obudowy na poziomie poniżej 0,25% objętości netto na godzinę, nawet przy ciśnieniu ±3500Pa.

- Solidna tolerancja ciśnienia: Zaprojektowany, aby wytrzymać podciśnienie -2500 Pa przez godzinę bez trwałych zmian strukturalnych, zgodnie z normami dotyczącymi urządzeń wydechowych.

- Możliwości wykrywania nieszczelności: Oferuje opcję ręcznego lub automatycznego wykrywania nieszczelności.

- Stężenie aerozolu Spójność: Zawiera dziewięć strategicznie rozmieszczonych punktów pomiarowych w pobliżu filtra górnego, aby zapewnić, że stężenia aerozoli pozostają w zakresie ±20% od średniej.

- Sterylizacja i wymiana filtrów: Wykorzystuje proces sterylizacji gazowej na miejscu, po którym następuje bezpieczna i wydajna procedura wymiany filtra typu worek-w-worku.

- Wyjątkowa odporność na korozję: Obudowa wykonana ze stali nierdzewnej 304 jest odporna na działanie szerokiej gamy środków chemicznych, w tym środków dezynfekujących, czyszczących oraz różnych substancji kwasowych i zasadowych.

Rozważania dotyczące wdrożenia i integracji

Pomyślne wdrożenie systemów Bag In Bag Out (BIBO) wymaga starannego planowania i koordynacji wielu funkcji organizacyjnych. Proces wdrażania obejmuje znacznie więcej niż prostą instalację sprzętu, obejmując kompleksową ocenę obiektu, planowanie integracji systemu, szkolenie personelu i opracowanie protokołu walidacji.

Wymagania dotyczące przygotowania terenu

Właściwe przygotowanie terenu stanowi podstawę skutecznego wdrożenia BIBO:

Ocena strukturalna w celu weryfikacji odpowiedniego wsparcia dla wagi obudowy (zazwyczaj 75-250 kg na obudowę).

Analiza przestrzenna zapewniająca wystarczający prześwit dla bezpiecznego usuwania worków (minimalny obszar obsługi 1 m)

Ocena użyteczności, w tym wymagania dotyczące sprężonego powietrza dla systemów pneumatycznych

Ocena infrastruktury elektrycznej dla systemów monitorowania i kontroli

Weryfikacja nośności podłogi (szczególnie w przypadku systemów z wieloma filtrami)

Ocena kanałów HVAC w celu dostosowania do wymiarów obudowy i wymagań dotyczących przepływu powietrza

Organizacje wdrażające systemy BIBO powinny przeprowadzić dokładne badania lokalizacji przed sfinalizowaniem specyfikacji systemu, ponieważ wdrożenia modernizacyjne często wiążą się z nieoczekiwanymi wyzwaniami wymagającymi dostosowania projektu.

Planowanie integracji systemu

Systemy BIBO muszą płynnie łączyć się z istniejącą infrastrukturą obiektu:

Integracja systemu HVAC, w tym przejścia między kanałami i równoważenie przepływu powietrza

Łączność z systemem automatyki budynku (BAS) w celu monitorowania i alarmowania

Koordynacja systemów bezpieczeństwa pożarowego, w tym integracja sterowania przepustnicami

Połączenia elektryczne dla funkcji monitorowania i sterowania

Integracja systemu monitorowania obiektu w celu śledzenia wydajności

Wymagania dotyczące infrastruktury IT dla funkcji monitorowania sieciowego

Proces planowania integracji powinien obejmować interdyscyplinarnych interesariuszy, w tym zespoły ds. zarządzania obiektami, inżynierii, zapewnienia jakości i BHP, aby zapewnić holistyczne uwzględnienie wszystkich wymagań operacyjnych.

Rozważania dotyczące procesu instalacji

Faza instalacji wiąże się z wyjątkowymi wyzwaniami wymagającymi specjalistycznej wiedzy:

Umieszczenie obudowy wymagające precyzyjnego dopasowania do istniejącej sieci przewodów

Weryfikacja systemu uszczelnień zapewniająca gazoszczelne połączenia

Próba ciśnieniowa ukończonego zespołu przed uruchomieniem

Wstępne ładowanie filtra zgodnie z zatwierdzonymi procedurami

Kalibracja i weryfikacja systemu monitorowania

Testowanie rozruchu i równoważenie systemu

Wiele organizacji angażuje wyspecjalizowanych wykonawców z doświadczeniem specyficznym dla BIBO do instalacji, ponieważ niewłaściwa instalacja może zagrozić wydajności systemu i unieważnić późniejsze wysiłki walidacyjne.

Najczęściej zadawane pytania

Jak działa system BIBO?

Jego działanie polega na zamknięciu zanieczyszczonego filtra w zabezpieczonym worku w obudowie, który jest następnie bezpiecznie usuwany, zapobiegając wydostawaniu się cząstek stałych.

Na czym polega proces "bag-in-bag-out"?

Proces ten polega na umieszczeniu zanieczyszczonego filtra w worku (a czasami w drugim worku zewnętrznym), uszczelnieniu go i wyjęciu z obudowy bez uwalniania zanieczyszczeń.

Jaka jest typowa tolerancja ciśnienia dla systemu BIBO?

Systemy BIBO są skonstruowane tak, aby wytrzymać różne różnice ciśnień, często do ±2500pa lub więcej, w zależności od specyfikacji projektu.

Czy wykrywanie wycieków jest częścią funkcjonalności systemu BIBO?

Tak, systemy BIBO firmy YOUTH obejmują funkcje ręcznego lub automatycznego wykrywania nieszczelności w celu zapewnienia integralności filtra.

Czy systemy BIBO można zintegrować z istniejącymi systemami HVAC?

Jednostki BIBO często można zintegrować z systemami HVAC, jednak wymagania dotyczące kompatybilności i integracji należy zweryfikować z producentem.

Co należy wziąć pod uwagę przy wyborze systemu BIBO?

Rozważania obejmują rodzaj zanieczyszczeń, wymagany poziom hermetyczności, projekt przepływu powietrza i integrację z istniejącymi systemami.

Nazwa powiązana z systemem BIBO

System HEPA Bag-in-Bag-out:

Odnosi się to do całego systemu filtracji powietrza, który obejmuje filtry HEPA i działa zgodnie z zasadą BIBO. Zapewnia, że wszystkie komponenty potrzebne do filtrowania cząstek unoszących się w powietrzu i zanieczyszczeń biologicznych są zgodne ze środkami bezpieczeństwa BIBO. Cały proces wymiany filtra HEPA jest bezpiecznie zamknięty, aby zapobiec zanieczyszczeniu.

Port filtra worek-w-worku

Port "bag in bag out", w kontekście systemu Bag-in-Bag-out (BIBO), to funkcja umożliwiająca podłączenie worka (używanego do bezpiecznego usuwania i utylizacji zanieczyszczonych filtrów) do obudowy lub jednostki filtra. Port jest integralną częścią konstrukcji systemu BIBO, aby zapewnić hermetyczne i bezpieczne obchodzenie się z materiałami niebezpiecznymi.

Obudowa filtra typu worek-w-worku

Jest to obudowa ochronna, która utrzymuje filtr - zwykle filtr HEPA - zapewniając jednocześnie bezpieczną metodę jego wymiany bez narażania środowiska lub personelu na niebezpieczne zanieczyszczenia. Obudowa jest zaprojektowana w taki sposób, że gdy filtr wymaga wymiany, można go umieścić w torbie, gdy jest jeszcze w obudowie. Po uszczelnieniu można go bezpiecznie wyjąć, minimalizując w ten sposób ryzyko narażenia.

Filtr HEPA typu worek-w-worku

Filtr HEPA jest używany w systemie BIBO. Filtry HEPA to wysokowydajne filtry cząstek stałych, które zatrzymują wysoki procent kurzu, patogenów i zanieczyszczeń. Kiedy nadchodzi czas wymiany filtra HEPA we wrażliwym środowisku, stosowana jest technika BIBO. Zużyty filtr jest zamykany w worku przed wyjęciem z obudowy, a nowy filtr jest umieszczany bez uwalniania zanieczyszczeń do powietrza.

Bag-in-Bag-out Bag

"Worek" w procesie Bag-in-Bag-out (BIBO) odnosi się do specjalistycznych worków ochronnych używanych w procedurze wymiany filtrów w systemach BIBO. Worki te są wykonane z trwałych materiałów zaprojektowanych w celu uszczelnienia i zatrzymania niebezpiecznych cząstek zebranych przez filtr. Podczas wymiany filtra zanieczyszczony filtr jest umieszczany bezpośrednio w tym worku, gdy znajduje się jeszcze w obudowie filtra, minimalizując w ten sposób ryzyko narażenia na niebezpieczne materiały.

Jednostka Bag-in-Bag-out

Termin "jednostka" w kontekście systemu BIBO zazwyczaj odnosi się do całej jednostki filtrującej, która obejmuje obudowę filtra, filtry HEPA i wszelkie inne elementy niezbędne do prawidłowego działania jednostki w środowisku kontrolowanym pod względem zanieczyszczeń. Jednostka BIBO będzie wyposażona w mechanizmy umożliwiające bezpieczną wymianę filtrów, zapewniając, że operatorzy i środowisko nie będą narażeni na zanieczyszczenia uwięzione w filtrach. Cała jednostka została zaprojektowana tak, aby zapewnić wysokowydajną filtrację cząstek stałych, jednocześnie umożliwiając bezpieczne praktyki konserwacyjne dzięki procedurze BIBO.

Powiązane treści:

- Obudowy HEPA w produkcji farmaceutycznej: Zastosowania

- Systemy Bag-In/Bag-Out (BIBO): Podręcznik obsługi i konserwacji

- Nowe trendy w technologii obudów HEPA na 2025 r.

- Szpitalne systemy HVAC: Przewodnik wdrażania skrzynek HEPA

- Jaka jest ocena wydajności obudów HEPA?

- Walidacja systemu BIBO: Wymogi prawne

- Wymagania dotyczące obudów HEPA dla przemysłu lotniczego i normy NASA

- 5 najlepszych rozwiązań BIBO Containment na 2025 r.

- Zwiększenie produktywności dzięki zaawansowanym systemom obudów HEPA