Entendendo os sistemas Bag In Bag Out (BIBO)

Os sistemas Bag In Bag Out (BIBO) representam o padrão ouro em tecnologia de controle de contaminação para ambientes críticos em que partículas perigosas, agentes biológicos ou outras substâncias nocivas devem ser completamente contidas durante as operações de manutenção do filtro. Essas carcaças de filtragem especializadas incorporam um mecanismo exclusivo que permite a substituição do filtro sem contato direto entre o pessoal de manutenção e o meio filtrante potencialmente perigoso, aprimorando significativamente os protocolos de segurança e a conformidade normativa.

O princípio fundamental por trás dos sistemas BIBO é elegantemente simples, mas tecnologicamente sofisticado: o filtro contaminado é selado em uma bolsa de polímero contínua antes de ser removido de sua carcaça, criando uma barreira de contenção ininterrupta entre materiais perigosos e o ambiente ao redor. Essa metodologia revolucionou os procedimentos de manutenção em instalações de alta contenção, transformando o que antes era uma operação de alto risco em um processo sistematicamente controlado com parâmetros de segurança quantificáveis.

Desenvolvida inicialmente para aplicações nucleares em meados do século XX, a tecnologia BIBO evoluiu substancialmente para atender a requisitos de contenção cada vez mais rigorosos em vários setores. Os sistemas atuais incorporam ciência avançada de materiais, engenharia de precisão e protocolos de validação sofisticados para garantir a integridade absoluta da contenção sob diversas condições operacionais. As implementações contemporâneas do BIBO representam a convergência da excelência em engenharia mecânica, inovação de materiais e padrões de segurança rigorosos.

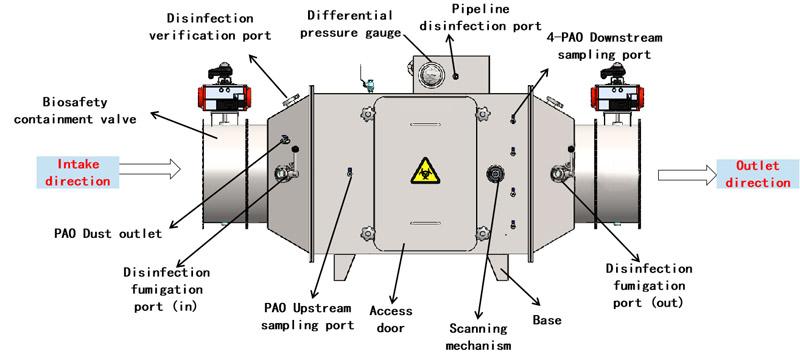

A arquitetura de um sistema BIBO moderno normalmente inclui vários componentes principais:

Uma carcaça de filtro robusta construída com materiais resistentes à corrosão (normalmente aço inoxidável 304 ou 316L)

Portas de acesso especializadas com mecanismos de vedação à prova de contaminação

Sistemas contínuos de ensacamento de polímero com recursos de fixação segura

Sistemas de manutenção de diferencial de pressão para garantir o fluxo de ar direcional

Portas de validação para verificação de desempenho e testes de conformidade

Sistemas de monitoramento integrados para rastreamento de parâmetros operacionais

Esses componentes trabalham em conjunto para criar uma solução de contenção abrangente que atenda tanto às preocupações imediatas de segurança quanto aos requisitos de conformidade regulamentar de longo prazo. Os princípios de engenharia subjacentes a esses sistemas foram refinados ao longo de décadas de implementação em campo, resultando em protocolos de contenção altamente confiáveis que podem ser validados por meio de metodologias de teste padronizadas.

Os padrões do setor que regem os sistemas BIBO evoluíram significativamente, com organizações como o Instituto de Ciências e Tecnologia Ambiental (IEST), a Sociedade Americana de Engenheiros Mecânicos (ASME) e a Organização Internacional de Padronização (ISO) estabelecendo padrões de desempenho rigorosos. A conformidade com padrões como ASME AG-1, ISO 14644 e IEST-RP-CC001 tornou-se essencial para as instalações que implementam a tecnologia BIBO, especialmente em setores regulamentados, onde é exigida a comprovação documental da eficácia da contenção.

A implementação de YOUTH Os sistemas BIBO oferecem às organizações uma solução de engenharia abrangente para os desafios de contenção, atendendo tanto às necessidades operacionais imediatas quanto aos requisitos regulatórios de longo prazo por meio de tecnologia testada e validada.

Especificações técnicas e recursos de design

A arquitetura técnica dos sistemas Bag In Bag Out (BIBO) representa uma abordagem de engenharia sofisticada para a contenção absoluta, com especificações que atendem diretamente aos requisitos mais exigentes de ambientes críticos. A compreensão desses parâmetros técnicos é essencial para as equipes de compras que avaliam as opções de implementação para suas instalações.

Construção do alojamento e composição do material

Os compartimentos BIBO são normalmente fabricados em aço inoxidável de grau industrial, sendo que as variantes 304 e 316L são o padrão do setor para a maioria das aplicações. Esses materiais oferecem excepcional resistência à corrosão, durabilidade sob condições operacionais adversas e compatibilidade com protocolos rigorosos de descontaminação. As principais especificações incluem:

Espessura do material: 1,5 mm a 3,0 mm, dependendo dos requisitos da aplicação

Especificações de soldagem: Soldagem TIG contínua com penetração total

Opções de acabamento de superfície: #2B, #4 ou eletropolido (Ra 0,5μm ou melhor)

Tolerância de temperatura: -20°C a 120°C faixa padrão

Classificação de pressão: Tipicamente ±3000 Pa de pressão diferencial

Estanqueidade: Classe C de acordo com a EN1751 (equivalente à ISO 10648-2 Classe 2)

Para aplicações que envolvem produtos químicos agressivos ou condições ambientais incomuns, materiais especializados, incluindo Hastelloy, polipropileno ou polímeros reforçados com fibra de vidro, podem ser especificados, embora representem uma porcentagem menor de implementações.

Engenharia do mecanismo de contenção

A característica que define os sistemas BIBO é seu mecanismo de contenção especializado, composto por vários componentes projetados que trabalham em uníssono:

Design de borda de segurança: Bordas laminadas ou frisadas em todas as superfícies de contato para evitar o rasgo da bolsa

Faixas contínuas de retenção de sacos: Sistemas de fixação mecânicos ou tensionados por mola

Projeto da porta: Portas de acesso cônicas com diâmetro mínimo de 220 mm para aplicações padrão

Materiais de vedação: Compostos de neoprene de célula fechada, silicone ou EPDM, dependendo da aplicação

Tampas de porta de troca: Mecanismos de travamento positivo com vedação por compressão

Esses componentes são projetados com precisão para manter a contenção absoluta durante o processo crítico de substituição do filtro, com vários sistemas redundantes que garantem que a integridade da contenção seja preservada mesmo se um único componente falhar.

Parâmetros de desempenho de filtragem

Os sistemas BIBO acomodam várias classificações de filtros, com especificações que normalmente incluem

| Classificação do filtro | Eficiência de remoção de partículas | Contexto do aplicativo |

|---|---|---|

| HEPA (H13) | 99,95% a 0,3μm | Fabricação de produtos farmacêuticos em geral |

| HEPA (H14) | 99,995% a 0,3μm | Áreas de processamento asséptico |

| ULPA (U15) | 99,9995% a 0,12μm | Fabricação de microeletrônica |

| ULPA (U16) | 99,99995% a 0,12μm | Processos críticos de semicondutores |

| Grau nuclear | 99,97% a 0,3μm com teste DOP | Manuseio de materiais radioativos |

Cada classificação corresponde a aplicações industriais específicas e requisitos regulatórios, com mídia de filtro, construção de estrutura e materiais de vedação variando de acordo.

Sistemas de controle e monitoramento de pressão

As implementações avançadas do BIBO incorporam sistemas sofisticados de controle de diferencial de pressão:

Precisão da medição de pressão: ±5 Pa padrão

Visor de pressão: Digital ou analógico com faixas de operação seguras claramente marcadas

Sistemas de alerta de pressão: Alarmes configuráveis de alta/baixa com indicadores visuais e sonoros

Portas de monitoramento: Locais padronizados de tomadas de pressão a montante e a jusante

Conectividade: Saída analógica (4-20 mA) ou comunicação digital (Modbus, BACnet) para integração com BMS

Esses sistemas garantem que o fluxo de ar direcional adequado seja mantido durante a operação normal e os procedimentos de troca de filtro, evitando a migração de contaminantes por meio do gerenciamento preciso da pressão em cascata.

Recursos de validação e certificação

Os modernos sistemas BIBO incluem recursos de engenharia projetados especificamente para facilitar a validação:

Portas de injeção de aerossol posicionadas de acordo com as recomendações do IEST-RP-CC034

Materiais compatíveis com PAO em toda a trajetória do aerossol

Distribuição de porta de desafio projetada para concentração uniforme de aerossol

Portas de acesso de escaneamento downstream que atendem aos requisitos da ISO 14644

Recursos integrados de teste de decaimento de pressão

Pacotes de documentação padronizados para envio de documentos regulamentares

Esses recursos otimizam o processo de validação, reduzindo significativamente os requisitos de tempo e recursos para a qualificação inicial e a recertificação periódica.

A abordagem abrangente de engenharia evidente nessas especificações técnicas demonstra a evolução da tecnologia BIBO desde suas origens como uma solução de contenção especializada até os sistemas altamente refinados de hoje, que abordam vários aspectos de controle de contaminação, conformidade normativa e eficiência operacional.

Variações dos procedimentos de substituição do filtro BIBO

O procedimento Bag-in-Bag-Out (BIBO), associado principalmente à substituição de filtros de ar em situações em que o filtro contém contaminantes perigosos, pode variar um pouco, dependendo do setor e do caso de uso específico.

Algumas variações do processo BIBO podem incluir:

- Bolsa única BIBO:

A forma mais simples é quando uma única bolsa é usada para envolver e remover o filtro contaminado de seu compartimento. Esse método é normalmente usado quando o nível de contenção exigido é menos rigoroso. - Bolsa dupla BIBO:

Um método mais seguro que envolve uma segunda camada de contenção. O filtro contaminado é primeiro colocado em uma bolsa, que é então colocada dentro de uma segunda bolsa, adicionando um nível extra de proteção contra a exposição potencial. - Bolsa múltipla BIBO:

Para ambientes com materiais extremamente perigosos, podem ser usadas várias bolsas para garantir os mais altos níveis de contenção. Cada bolsa adicional oferece um nível extra de segurança. - Armário de segurança BIBO:

Essa variação inclui um gabinete de segurança ou um compartimento de troca segura. O filtro é trocado dentro de um gabinete de contenção com seu próprio sistema BIBO integrado, minimizando ainda mais o risco de exposição. - Sistemas BIBO personalizados:

Para aplicações exclusivas, os sistemas BIBO personalizados são projetados para atender a requisitos específicos. Isso pode incluir variações nos materiais das bolsas, nos projetos de carcaças e nos mecanismos de vedação para lidar com contaminantes específicos ou para se adequar a equipamentos especializados. - Unidades BIBO portáteis:

Alguns sistemas BIBO são projetados para serem portáteis, permitindo que sejam movidos para o local do filtro. Isso os torna ideais para ambientes em que os filtros podem não estar localizados em um local central ou de fácil acesso.

O principal aspecto de todos esses tipos é a capacidade de isolar com segurança e eficácia o filtro contaminado do ambiente circundante e do pessoal durante o processo de troca.

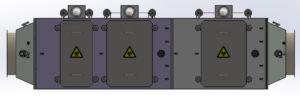

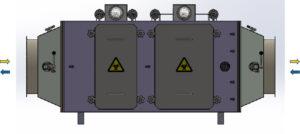

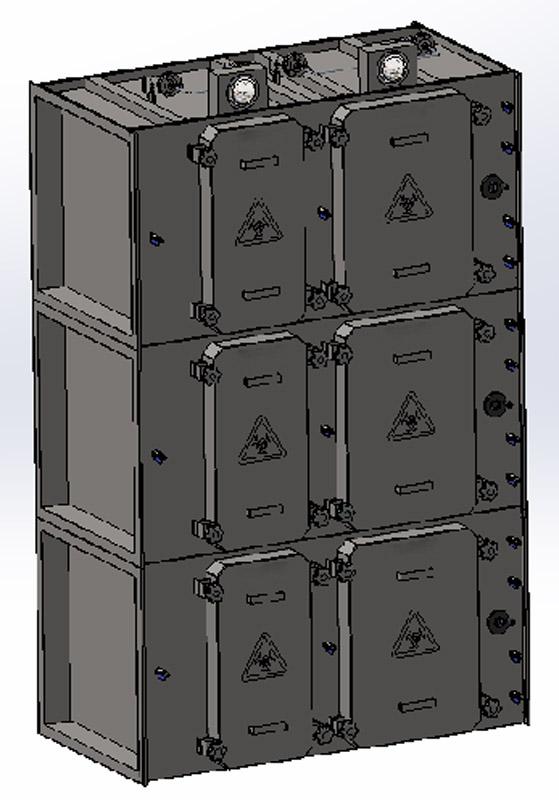

Soluções personalizadas de compartimentos e unidades BIBO

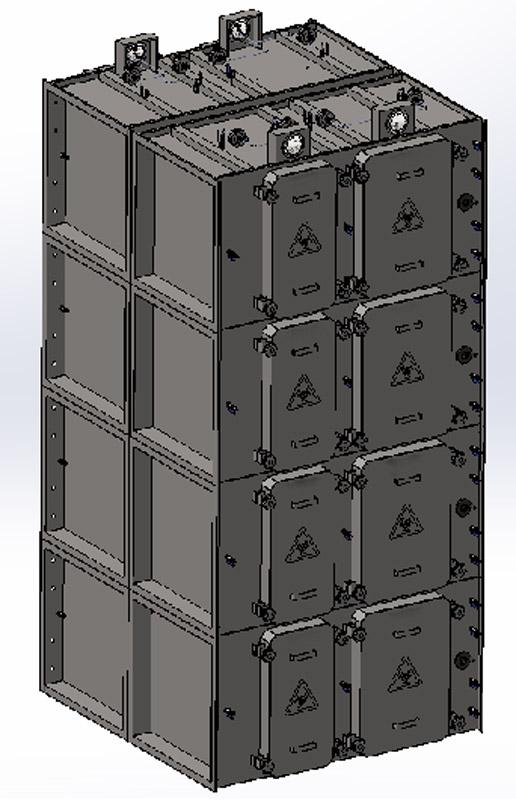

A YOUTH se dedica a fornecer soluções superiores de filtragem de ar, adaptadas para atender às diversas necessidades de nossos clientes. Temos orgulho de nossa produção especializada de unidades e carcaças de filtros Bag-in-Bag-Out (BIBO), oferecendo uma variedade de opções personalizadas projetadas para otimizar o controle de contaminação e a eficiência. Nossos sistemas BIBO sob medida incluem quatro configurações distintas:

(montado a partir de uma única HEPA)

(montado a partir de filtros médios e HEPA)

(montado a partir de dois filtros HEPA)

(montado a partir de dois filtros HEPA)

- Único de alta eficiência: Essa unidade é montada usando um único filtro de ar particulado de alta eficiência (HEPA), projetado para ambientes que exigem filtragem de ar de precisão. Ele captura 99,97% de partículas transportadas pelo ar, o que o torna ideal para aplicações sensíveis em que o ar limpo é fundamental.

- Média eficiência + alta eficiência: Combinando um pré-filtro de média eficiência com um filtro HEPA, essa carcaça BIBO foi projetada para prolongar a vida útil do filtro HEPA, capturando previamente partículas maiores, aumentando assim a eficácia geral da filtragem e a eficiência operacional.

- Dupla alta eficiência: Nossa configuração HEPA dupla é montada com dois filtros HEPA consecutivos. Essa configuração oferece um nível avançado de purificação do ar, reduzindo significativamente a concentração de contaminantes ultrafinos, e é adequada para as condições mais exigentes de salas limpas.

- Média eficiência + dupla alta eficiência: Ao integrar um pré-filtro de média eficiência com dois filtros HEPA, esse modelo proporciona níveis mais elevados de limpeza do ar. A camada inicial captura as partículas maiores, permitindo que os filtros HEPA duplos removam com eficácia as partículas mais finas, proporcionando, assim, uma proteção robusta contra um amplo espectro de contaminantes.

Material e principais parâmetros do YOUTH

Módulo de suporte tem três opções de fluxo de ar: 1700m³/h, 3400m³/h e 4250m³/h.

- Seleção de materiais: Opte por aço inoxidável 304 premium ou chapa metálica laminada a frio durável para fabricar a carcaça do equipamento, proporcionando durabilidade robusta e resistência à corrosão.

- Padrões de construção: Use materiais com espessura mínima de 2,0 mm para garantir a integridade estrutural e a longevidade do equipamento.

- Qualidade da soldagem: Empregue técnicas de soldagem contínua em todas as juntas e costuras que suportam pressão, eliminando qualquer espaço de ar em potencial para vedação hermética.

- Tolerância de pressão: Construa o invólucro para suportar diferenciais de pressão de até ±2500pa, garantindo assim uma operação segura sob vários fatores de estresse ambiental.

- Garantia de segurança: Por meio de uma construção meticulosa e da escolha de materiais de alta qualidade, confirme se o equipamento atende ou excede os padrões de segurança do setor para resistência à pressão e controle da pureza do ar.

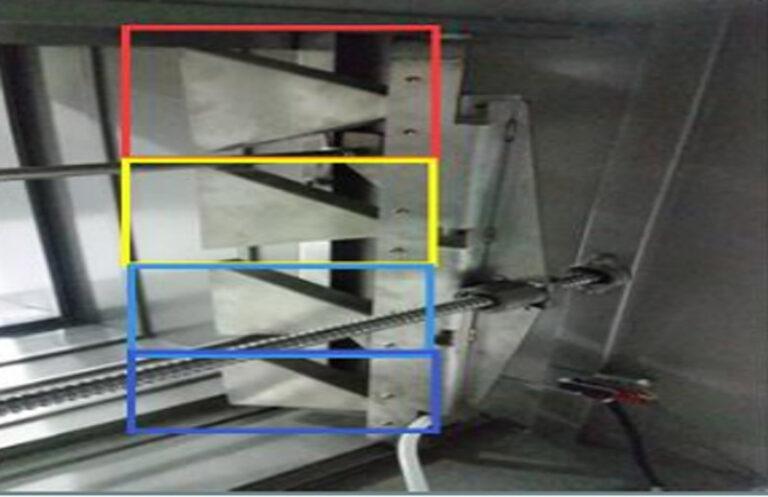

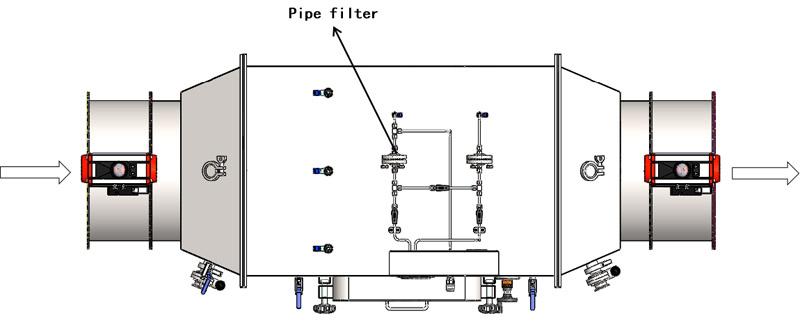

Processo de digitalização linear simplificado:

- Abordagem de varredura de seção inteira: O método abrange a varredura de toda a seção transversal da saída de ar do filtro em um movimento único e abrangente, conectando-se perfeitamente a uma porta de varredura externa.

- Operação de amostragem contínua: Durante todo o procedimento de escaneamento, o cabeçote de amostragem completo permanece ativo, garantindo uma avaliação consistente e completa.

- Design eficiente Simplicidade: A arquitetura simples do sistema permite o escaneamento rápido, reduzindo significativamente a duração do processo.

- Prevalência de mercado: Devido à sua capacidade de varredura rápida e alta eficiência, essa técnica de varredura linear é a preferida e predominante em aplicações comerciais.

Técnica de varredura sequencial linha por linha

- Estratégia de amostragem de quatro cabeças: Essa abordagem utiliza quatro cabeçotes de amostragem distintos, cada um alinhado com uma porta de varredura externa para avaliar de forma abrangente toda a seção transversal de saída de ar do filtro.

- Amostragem ativa alternada: Durante o processo de varredura, a ativação ocorre sequencialmente - apenas um cabeçote de amostragem opera em um determinado momento, enquanto os três restantes ficam em espera, garantindo uma análise focada.

- Sequência de varredura metódica: Por exemplo, quando o segundo cabeçote de amostragem é acionado, o primeiro, o terceiro e o quarto cabeçotes permanecem inativos. Esse padrão continua, girando em cada cabeçote de amostragem para concluir uma varredura completa.

- Duração intrincada e prolongada: Embora o processo seja mais complexo e demorado em comparação com outros métodos, ele oferece alta precisão em seus resultados de escaneamento.

Requisitos de treinamento de pessoal

Protocolos de treinamento abrangentes são essenciais tanto para os operadores quanto para a equipe de manutenção:

| Categoria de pessoal | Foco no treinamento | Duração do treinamento |

|---|---|---|

| Operadores | Monitoramento do sistema, resposta a alarmes, documentação | 4-8 horas |

| Equipe de manutenção | Procedimentos de troca de filtro, protocolos de manuseio de bolsas | 8 a 16 horas |

| Equipe de supervisão | Visão geral do sistema, requisitos de conformidade, avaliação de riscos | 4-6 horas |

| Equipe de validação | Metodologias de teste, critérios de aceitação, documentação | 8 a 12 horas |

| Pessoal de EHS | Avaliação de risco de exposição, protocolos de manuseio de resíduos | 4-8 horas |

O treinamento deve incluir componentes teóricos e prática, com ênfase especial nas técnicas adequadas de ensacamento para manter a integridade da contenção. Recomenda-se o treinamento periódico de atualização, principalmente para o pessoal de manutenção que pode realizar trocas de filtro com pouca frequência.

Planejamento de documentação e validação

O pacote de documentação associado à implementação do BIBO inclui vários componentes essenciais:

Protocolos de qualificação de instalação (IQ) que verificam a instalação adequada do sistema

Qualificação operacional (OQ) testando a funcionalidade do sistema

Qualificação de desempenho (PQ) para verificar a eficácia da contenção

Procedimentos operacionais padrão (SOPs) para operações de rotina

Procedimentos de manutenção, incluindo protocolos detalhados de troca de filtro

Procedimentos de resposta de emergência para falhas no sistema

Materiais de treinamento e ferramentas de avaliação de competência

Protocolos contínuos de verificação de desempenho

Esses documentos devem ser desenvolvidos de acordo com os requisitos regulatórios aplicáveis e os sistemas de qualidade da organização, com a devida revisão e aprovação antes da implementação.

Considerações sobre conformidade normativa

O planejamento da implementação deve abordar a estrutura regulatória específica que rege a instalação:

Requisitos regulatórios da FDA para aplicações farmacêuticas e de saúde

Padrões da Comissão Reguladora Nuclear (NRC) para implementações radiológicas

Conformidade com a OSHA para considerações de segurança do trabalhador

Requisitos da EPA para proteção ambiental

Padrões específicos do setor, como o USP para manuseio de medicamentos perigosos

Muitas organizações se beneficiam da realização de análises formais de lacunas regulamentares durante a fase de planejamento, identificando requisitos específicos de conformidade que afetarão as decisões de implementação.

A natureza abrangente dessas considerações de implementação ressalta a importância de abordar a implantação do sistema BIBO como um projeto multifuncional e não como uma simples compra de equipamento. As organizações que investem em um planejamento minucioso geralmente experimentam processos de implementação mais suaves, conclusão mais rápida da validação e desempenho contínuo mais confiável.

YOUTH BIBO Systems' Structural and Functional

- Construído para resistir: As caixas são fabricadas pela YOUTH para suportar até -2500Pa de pressão por um período de 60 minutos sem nenhum sinal de dano ou alteração permanente na forma, de acordo com as exigências do padrão do dispositivo de exaustão (JG/T497-2016).

- Vedação garantida: Cada sistema BIBO apresenta recursos excepcionais de vedação, mantendo a estanqueidade do ar em altas pressões de +3600Pa e -3600Pa, em conformidade com as especificações técnicas dos dispositivos de exaustão e com os critérios específicos do cliente para a permeabilidade do ar.

- Níveis uniformes de aerossol: Com a geração de poeira a montante por meio de orifícios reservados e o emprego de um pré-filtro de alta eficiência, a concentração de aerossol em nove pontos de amostragem estrategicamente posicionados a montante não se desvia mais do que ±20% da média, garantindo uma uniformidade que atende a todos os padrões pertinentes.

- Descoberta precisa de vazamentos: Projetados para oferecer precisão, os sistemas podem detectar e localizar vazamentos artificiais criados em filtros de referência com uma agulha de aço inoxidável de calibre padrão, atendendo a todos os requisitos regulamentares para a detecção eficaz de vazamentos.

- Protocolos de desinfecção comprovados: Os desinfetantes são injetados no sistema por meio de portas designadas, passando com sucesso por testes de segurança biológica, incluindo o uso de esporos bacterianos termotolerantes, garantindo uma desinfecção abrangente para atender às diretrizes oficiais de saúde e segurança.

- Válvulas de versatilidade: Disponíveis em tamanhos que variam de DN100 a DN800 com válvulas quadradas personalizáveis, são construídas em SUS304 e equipadas com vedações de TFE/silicone. Estão disponíveis para operação manual, elétrica ou pneumática, com um acabamento que pode ser desenhado ou jateado de acordo com a preferência. Seu desempenho permanece dentro da taxa de vazamento permitida mesmo após uso extensivo.

- Tiras de vedação duráveis: Fabricadas com silicone capaz de suportar flutuações extremas de temperatura e resistentes a agentes químicos, essas tiras de vedação vêm com a garantia de qualidade respaldada pelas certificações CNAS e SGS.

- Bolsas de segurança adaptáveis: Padrão com 2 m de comprimento, mas personalizável para atender a várias necessidades operacionais, essas bolsas são fabricadas com materiais de PVC/polímero e são resistentes a temperaturas extremas e reações químicas, garantindo um desempenho confiável.

Métricas de desempenho e protocolos de validação

A eficácia dos sistemas Bag In Bag Out (BIBO) é determinada por meio de uma rigorosa validação de desempenho usando métricas estabelecidas e metodologias de teste padronizadas. Esses protocolos não apenas verificam o funcionamento adequado do sistema, mas também geram a documentação necessária para fins de conformidade normativa e garantia de qualidade.

Indicadores-chave de desempenho

O desempenho do sistema BIBO é avaliado por meio de vários parâmetros críticos:

Eficiência de contenção medida por meio de teste de desafio de aerossol

Integridade do vazamento do compartimento verificada por meio de teste de deterioração de pressão

Uniformidade do fluxo de ar na face do filtro

Estabilidade do diferencial de pressão durante a operação normal

Integridade do sistema durante procedimentos simulados de troca de filtro

Taxas de penetração de partículas em condições de teste padronizadas

Tempo de recuperação após operações de ensacamento

Esses parâmetros fornecem métricas quantificáveis para o desempenho do sistema, estabelecendo dados de linha de base para monitoramento contínuo e verificação de conformidade.

Metodologias de teste de vazamento

O teste de integridade do alojamento representa um requisito fundamental de validação, normalmente conduzido por meio de protocolos estabelecidos:

Teste de queda de pressão: Pressurização do invólucro até um nível predeterminado (normalmente 1000 Pa) e medição da perda de pressão ao longo do tempo (critério de aceitação normalmente <0,1% de perda de pressão por minuto)

Teste de bolhas de sabão: Aplicação de uma solução de água com sabão nos possíveis pontos de vazamento enquanto a carcaça estiver sob pressão positiva

Detecção de vazamento de haleto: Uso de detectores especializados para identificar pequenos vazamentos em sistemas pressurizados

Teste de desafio com aerossol: Introduzindo o aerossol de desafio a montante e medindo a penetração a jusante

Em geral, esses testes são realizados durante a validação inicial e como parte da requalificação periódica, com métodos de teste selecionados com base nos requisitos da instalação e nas normas aplicáveis.

Verificação do desempenho do filtro

A eficiência da filtragem dos filtros instalados requer verificação por meio de testes padronizados:

Teste de vazamento de filtro in-situ usando desafio de aerossol de PAO ou DOP

Teste de varredura da face do filtro e das vedações de acordo com IEST-RP-CC034

Verificação da uniformidade da concentração upstream

Determinação da taxa de concentração upstream/downstream

Cálculo da penetração e comparação com os critérios de aceitação

Esses procedimentos verificam não apenas a integridade do meio filtrante, mas também a eficácia da vedação entre o filtro e o invólucro, um fator essencial para o desempenho geral do sistema.

Requisitos de documentação de validação

Normalmente, um pacote de validação abrangente inclui:

Plano mestre de validação que descreve a abordagem de validação

Qualificação de instalação (IQ) documentando a instalação adequada

Qualificação operacional (OQ) para verificar a funcionalidade do sistema

Qualificação de desempenho (PQ) confirmando a eficácia da contenção

Relatórios de teste com dados brutos e resultados calculados

Certificados de calibração para equipamentos de teste

Registros de qualificação de pessoal para técnicos de teste

Relatórios de desvios e documentação de resolução

Resumo final da validação com assinaturas de aprovação

Essa documentação fornece a base de evidências para a conformidade regulatória e serve como ponto de referência para futuras modificações no sistema ou solução de problemas.

Monitoramento contínuo do desempenho

Além da validação inicial, a verificação contínua do desempenho normalmente inclui:

| Parâmetro de monitoramento | Frequência | Critérios de aceitação |

|---|---|---|

| Inspeção visual | Semanal | Sem danos visíveis ou vazamentos |

| Diferencial de pressão | Contínuo | Dentro de ±20% do ponto de ajuste |

| Teste de integridade do filtro | Anual | 99,971 Eficiência mínima doTP10T |

| Teste de vazamento do compartimento | Bienal | <0,1% perda de pressão por minuto |

| Verificação da técnica do operador | Anual | Sem desvios de procedimento |

| Verificação do fluxo de ar | Trimestral | Dentro de ±10% da especificação |

Essas atividades de verificação contínua garantem que o desempenho permaneça consistente durante todo o ciclo de vida do sistema, com qualquer deterioração identificada e tratada imediatamente.

Considerações de validação específicas do setor

Os protocolos de validação geralmente incorporam elementos específicos do setor:

Aplicações farmacêuticas: Teste de simulação de processo usando materiais substitutos para verificar a contenção durante condições operacionais realistas

Implementações nucleares: Monitoramento radiológico durante mudanças simuladas de filtro

Aplicações de semicondutores: Contagem de partículas a montante e a jusante durante a operação normal

Contenção biológica: Amostragem microbiológica após a troca de filtros

Esses protocolos especializados abordam os riscos exclusivos e os requisitos regulatórios associados a diferentes contextos de implementação.

A validação dos sistemas BIBO representa um investimento significativo em tempo e recursos, mas fornece uma documentação de desempenho crucial que apoia tanto a confiança operacional quanto a conformidade normativa. As organizações que implementam esses sistemas devem desenvolver estratégias de validação abrangentes no início do processo de planejamento, garantindo que todos os protocolos e requisitos de documentação necessários sejam identificados e abordados sistematicamente.

Configurações inovadoras de fluxo de ar do YOUTH

Unidade BIBO de sala limpa com

Fluxo de ar de cima para baixo

- Projeto de fluxo de ar vertical: A unidade BIBO para salas limpas pode ser instalada verticalmente, permitindo que o fluxo de ar se mova na direção de cima para baixo ou de baixo para cima.

Unidade BIBO de sala limpa com

Fluxo de ar da esquerda para a direita via duto em cotovelo

- Vertical com duto em cotovelo: Quando instalada verticalmente, a unidade BIBO inclui um duto em cotovelo que redireciona o fluxo de ar para se mover horizontalmente, da esquerda para a direita ou da direita para a esquerda.

Unidade BIBO de sala limpa com

Fluxo de ar lado a lado

- Configuração de fluxo de ar horizontal: Projetada para instalação horizontal, a unidade BIBO para salas limpas facilita o fluxo de ar da esquerda para a direita ou da direita para a esquerda em toda a unidade.

Definição da seção de filtro simplificado

- Contagem de unidades de filtro: O termo "seção de filtro" refere-se à contagem de unidades de filtro individuais que a corrente de ar atravessa ao entrar e sair da seção de filtro, considerando a área da seção transversal da entrada (por exemplo, as configurações podem incluir 1, 2 ou 3 unidades).

- Capacidade de montagem: Uma única seção de filtro pode acomodar um conjunto de até oito unidades de filtro, proporcionando flexibilidade para vários requisitos de fluxo de ar.

Aplicações em setores críticos

Os sistemas Bag In Bag Out (BIBO) tornaram-se uma infraestrutura essencial em vários setores em que a contenção de materiais perigosos é fundamental. A versatilidade da tecnologia BIBO permite sua implementação em diversos ambientes, cada um com parâmetros operacionais e estruturas regulatórias exclusivas.

Ambientes de fabricação de produtos farmacêuticos

Nas instalações de produção farmacêutica, os sistemas BIBO desempenham um papel fundamental na manutenção da integridade do produto e da segurança do pessoal. As aplicações específicas incluem:

Conjuntos de fabricação de ingredientes farmacêuticos ativos (API) em que compostos potentes exigem contenção absoluta

Áreas de formulação que processam substâncias citotóxicas ou compostos altamente potentes

Operações de enchimento/acabamento que exigem um controle robusto de contaminação

Laboratórios de pesquisa e desenvolvimento que lidam com novos compostos com perfis de toxicidade desconhecidos

Áreas de teste de controle de qualidade para análise de produtos potentes

As implementações farmacêuticas normalmente exigem conformidade com as normas cGMP, com os sistemas BIBO fornecendo evidências documentadas da eficácia da contenção. Em instalações que fabricam compostos altamente potentes (OEL < 10 μg/m³), os sistemas BIBO geralmente servem como um controle de engenharia crítico dentro de uma estratégia de contenção abrangente.

Pesquisa e produção de biotecnologia

O setor de biotecnologia apresenta desafios únicos de contenção abordados de forma eficaz pelas implementações do BIBO:

Instalações de pesquisa de Nível de Biossegurança 3 (BSL-3) que manipulam agentes infecciosos

Suítes de produção de vacinas com requisitos rigorosos de prevenção de contaminação cruzada

Ambientes de fabricação de terapia celular e genética

Instalações de biocontenção que trabalham com novos organismos

Instalações de pesquisa animal que gerenciam alérgenos e patógenos

Nessas aplicações, os sistemas BIBO normalmente fazem interface com sistemas HVAC especializados, projetados para fluxo de ar direcional e, muitas vezes, incorporam recursos adicionais, como irradiação germicida ultravioleta (UVGI) ou recursos de descontaminação química.

Instalações nucleares e aplicações radiológicas

O setor nuclear representa a origem histórica da tecnologia BIBO, com aplicações contemporâneas que incluem:

Sistemas de filtragem de partículas radioativas em usinas nucleares

Instalações de processamento de combustível que exigem contenção absoluta

Operações de descomissionamento em que o controle de poeira radioativa é essencial

Instalações de produção de radioisótopos médicos

Instituições de pesquisa que lidam com materiais radioativos

Essas implementações devem estar em conformidade com os rigorosos requisitos regulatórios nucleares, incluindo os protocolos de garantia de qualidade NQA-1 e metodologias de teste específicas, como o teste de penetração DOP e a verificação de decaimento de pressão.

Infraestrutura de instalações de saúde

Os sistemas BIBO têm se tornado cada vez mais comuns em ambientes de saúde:

Salas de isolamento para pacientes com doenças altamente infecciosas

Instalações laboratoriais que lidam com agentes patogênicos perigosos

Conjuntos de autópsias que processam casos de alto risco

Farmácias que manipulam medicamentos perigosos

Departamentos centrais de processamento estéril

Em aplicações na área da saúde, os sistemas BIBO geralmente fazem parte de uma estratégia abrangente de controle de infecções, trabalhando em conjunto com outros controles de engenharia para criar ambientes de trabalho seguros para os profissionais da área da saúde e, ao mesmo tempo, proteger as populações vulneráveis de pacientes.

Fabricação de microeletrônica e semicondutores

Os requisitos exigentes da fabricação de semicondutores levaram a implementações especializadas de BIBO:

Ambientes de sala limpa que exigem controle de partículas ultrafinas

Áreas de litografia com protocolos rigorosos de contaminação

Seções de processamento químico que lidam com compostos agressivos

Instalações de embalagem avançadas que exigem qualidade de ar excepcional

Espaços de pesquisa e desenvolvimento para tecnologias de semicondutores de última geração

Nessas aplicações, o foco muda da proteção do pessoal para a proteção do produto, com os sistemas BIBO projetados para manter os ambientes imaculados necessários para a fabricação de componentes com características em escala nanométrica.

Aplicações industriais com materiais perigosos

Além desses setores especializados, os sistemas BIBO encontram aplicação em vários ambientes industriais:

Instalações de fabricação de produtos químicos que processam substâncias tóxicas

Instalações de produção de baterias que lidam com partículas finas

Ambientes de pesquisa e produção de nanotecnologia

Laboratórios de materiais avançados que trabalham com compostos novos

Processos industriais que geram subprodutos carcinogênicos

Cada domínio de aplicação apresenta desafios exclusivos que influenciam o projeto do sistema BIBO, desde considerações de compatibilidade química em ambientes agressivos até requisitos excepcionais de limpeza em aplicações de semicondutores. Essa adaptabilidade entre contextos industriais demonstra a solidez fundamental dos princípios de engenharia do BIBO e explica sua crescente adoção como prática recomendada para contenção em setores críticos.

Especificações do sistema de compartimento BIBO YOUTH

- Filtragem de alta eficiência: Atinge uma taxa mínima de captura de partículas de 99,97% para aquelas com tamanho de 0,3 micrômetro.

- Rigorosa estanqueidade ao ar: Mantém o vazamento de ar do compartimento em menos de 0,25% de seu volume líquido por hora, mesmo sob pressões de ±3500Pa.

- Tolerância de pressão robusta: Projetado para suportar uma pressão negativa de -2500Pa por uma hora sem alterações estruturais duradouras, em conformidade com os padrões de dispositivos de exaustão.

- Recursos de detecção de vazamentos: Oferece a opção de métodos de varredura de detecção de vazamentos manuais ou automatizados.

- Consistência da concentração de aerossol: Apresenta nove pontos de medição estrategicamente posicionados perto do filtro a montante para garantir que as concentrações de aerossol permaneçam dentro de ±20% da média.

- Esterilização e substituição de filtros: Emprega um processo de esterilização a gás in-situ seguido por um procedimento seguro e eficiente de troca de filtro bag-in-bag-out.

- Excepcional resistência à corrosão: Construído em aço inoxidável 304, o invólucro é impermeável a uma ampla gama de agentes químicos, incluindo desinfetantes, produtos de limpeza e várias substâncias ácidas e alcalinas.

Considerações sobre implementação e integração

A implementação bem-sucedida de sistemas Bag In Bag Out (BIBO) exige planejamento e coordenação cuidadosos em várias funções organizacionais. O processo de implementação abrange muito mais do que a simples instalação de equipamentos, envolvendo uma avaliação abrangente das instalações, planejamento de integração de sistemas, treinamento de pessoal e desenvolvimento de protocolos de validação.

Requisitos de preparação do local

A preparação adequada do local forma a base para a implementação eficaz do BIBO:

Avaliação estrutural para verificar o suporte adequado para o peso da caixa (normalmente de 75 a 250 kg por caixa)

Análise espacial garantindo espaço suficiente para operações seguras de ensacamento (área de serviço mínima de 1 m)

Avaliação de utilidades, incluindo requisitos de ar comprimido para sistemas pneumáticos

Avaliação da infraestrutura elétrica para sistemas de monitoramento e controle

Verificação da capacidade de carga do piso (especialmente para sistemas de matriz com vários filtros)

Avaliação dos dutos de HVAC para acomodar as dimensões do alojamento e os requisitos de fluxo de ar

As organizações que implementam sistemas BIBO devem realizar pesquisas completas no local antes de finalizar as especificações do sistema, pois as implementações de retrofit geralmente apresentam desafios inesperados que exigem adaptações de projeto.

Planejamento da integração do sistema

Os sistemas BIBO devem interagir perfeitamente com a infraestrutura existente da instalação:

Integração do sistema HVAC, incluindo transições de dutos e balanceamento do fluxo de ar

Conectividade com o sistema de automação predial (BAS) para monitoramento e alarme

Coordenação do sistema de segurança contra incêndio, incluindo integração do controle de damper

Conexões do sistema elétrico para funcionalidade de monitoramento e controle

Integração do sistema de monitoramento de instalações para acompanhamento do desempenho

Requisitos de infraestrutura de TI para recursos de monitoramento em rede

O processo de planejamento da integração deve envolver as partes interessadas multifuncionais, incluindo as equipes de gerenciamento de instalações, engenharia, garantia de qualidade e EHS para garantir que todos os requisitos operacionais sejam abordados de forma holística.

Considerações sobre o processo de instalação

A fase de instalação apresenta desafios únicos que exigem conhecimento especializado:

Colocação do compartimento que requer alinhamento preciso com a rede de dutos existente

Verificação do sistema de vedação para garantir conexões estanques

Teste de pressão do conjunto completo antes do comissionamento

Carregamento inicial do filtro seguindo procedimentos validados

Calibração e verificação do sistema de monitoramento

Teste de inicialização e balanceamento do sistema

Muitas organizações contratam prestadores de serviços especializados com experiência específica em BIBO para a instalação, pois uma instalação inadequada pode comprometer o desempenho do sistema e invalidar os esforços de validação subsequentes.

Perguntas frequentes

Como funciona o sistema BIBO?

Ele funciona envolvendo o filtro contaminado em uma bolsa segura dentro da unidade de alojamento, que é então removida com segurança, impedindo o escape de partículas.

O que envolve o processo "bag-in-bag-out"?

O processo envolve colocar o filtro contaminado em uma bolsa (e, às vezes, em uma segunda bolsa externa), selá-la e removê-la do compartimento sem liberar os contaminantes.

Qual é a tolerância de pressão típica de um sistema BIBO?

Os sistemas BIBO são construídos para suportar vários diferenciais de pressão, muitas vezes até ±2500pa ou mais, dependendo das especificações do projeto.

A detecção de vazamentos faz parte da funcionalidade de um sistema BIBO?

Sim, os sistemas BIBO da YOUTH incluem recursos de detecção manual ou automática de vazamentos para garantir a integridade do filtro.

Os sistemas BIBO podem ser integrados aos sistemas HVAC existentes?

As unidades BIBO geralmente podem ser integradas aos sistemas HVAC; entretanto, os requisitos de compatibilidade e integração devem ser verificados com o fabricante.

Que considerações devem ser feitas ao escolher um sistema BIBO?

As considerações incluem o tipo de contaminantes, o nível de contenção necessário, o projeto do fluxo de ar e a integração com os sistemas existentes.

Nome relacionado ao sistema BIBO

Sistema HEPA Bag-in-Bag-out:

Refere-se a todo um sistema de filtragem de ar que inclui filtros HEPA e opera segundo o princípio BIBO. Ele garante que todos os componentes necessários para filtrar as partículas transportadas pelo ar e os contaminantes biológicos estejam em conformidade com as medidas de segurança do BIBO. Todo o processo de substituição do filtro HEPA é contido com segurança para evitar contaminação.

Porta de filtro Bag-in-Bag-out

A "porta bag in bag out", no contexto de um sistema Bag-in-Bag-out (BIBO), é um recurso que permite a conexão de uma bolsa (usada para remover e descartar filtros contaminados com segurança) ao compartimento ou unidade do filtro. A porta é parte integrante do projeto do sistema BIBO para garantir o manuseio hermético e seguro de materiais perigosos.

Alojamento do filtro Bag-in-Bag-out

É o invólucro protetor que mantém um filtro - geralmente um filtro HEPA - ao mesmo tempo em que fornece um método seguro para substituí-lo sem expor o ambiente ou o pessoal a contaminantes perigosos. O invólucro foi projetado para que, quando o filtro precisar ser trocado, ele possa ser colocado em uma bolsa enquanto ainda estiver dentro do invólucro. Uma vez lacrado, ele pode ser removido com segurança, minimizando assim o risco de exposição.

Filtro HEPA Bag-in-Bag-out

O filtro HEPA é usado em um sistema BIBO. Os filtros HEPA são filtros de ar particulado de alta eficiência que retêm uma alta porcentagem de poeira, agentes patogênicos e contaminantes. Quando chega a hora de trocar um filtro HEPA em um ambiente sensível, é usada a técnica BIBO. O filtro usado é colocado em uma bolsa antes de ser removido do compartimento, e um novo filtro é colocado sem liberar contaminantes no ar.

Bolsa Bag-in-Bag-out

O "saco" no processo Bag-in-Bag-out (BIBO) refere-se aos sacos de contenção especializados usados no procedimento de substituição de filtros em sistemas BIBO. Essas bolsas são feitas de materiais duráveis projetados para vedar e conter as partículas perigosas coletadas pelo filtro. Durante a troca do filtro, o filtro contaminado é colocado diretamente nessa bolsa enquanto ainda está dentro do compartimento do filtro, minimizando assim o risco de exposição a materiais perigosos.

Unidade Bag-in-Bag-out

O termo "unidade", no contexto de um sistema BIBO, normalmente se refere a toda a unidade de filtragem, que inclui a caixa do filtro, os filtros HEPA e quaisquer outros componentes necessários para que a unidade funcione corretamente em um ambiente com controle de contaminação. A unidade BIBO terá mecanismos para permitir a substituição segura dos filtros, garantindo que os operadores e o ambiente não sejam expostos aos contaminantes presos nos filtros. A unidade inteira foi projetada para fornecer filtragem de ar particulado de alta eficiência e, ao mesmo tempo, permitir práticas de manutenção seguras por meio do procedimento BIBO.

Conteúdo relacionado:

- Caixas de proteção HEPA na fabricação de produtos farmacêuticos: Usos

- Sistemas Bag-In/Bag-Out (BIBO): Guia de operação e manutenção

- Tendências emergentes na tecnologia de caixas de proteção HEPA para 2025

- Sistemas HVAC hospitalares: Guia de implementação da caixa de proteção HEPA

- Qual é a classificação de eficiência das caixas de proteção HEPA?

- Validação do sistema BIBO: Requisitos regulamentares

- Requisitos da caixa de proteção HEPA para o setor aeroespacial e padrões da NASA

- As 5 principais soluções de contenção de BIBO para 2025

- Aumento da produtividade com sistemas avançados de compartimento HEPA