Înțelegerea sistemelor Bag In Bag Out (BIBO)

Sistemele Bag In Bag Out (BIBO) reprezintă standardul de aur în tehnologia de control al contaminării pentru medii critice în care particulele periculoase, agenții biologici sau alte substanțe nocive trebuie să fie complet izolate în timpul operațiunilor de întreținere a filtrelor. Aceste carcase de filtrare specializate încorporează un mecanism unic care permite înlocuirea filtrului fără contact direct între personalul de întreținere și mediile filtrante potențial periculoase, îmbunătățind semnificativ protocoalele de siguranță și conformitatea cu reglementările.

Principiul de bază al sistemelor BIBO este elegant de simplu, dar sofisticat din punct de vedere tehnologic: filtrul contaminat este sigilat într-un sac de polimer continuu înainte de a fi scos din carcasa sa, creând o barieră de izolare neîntreruptă între materialele periculoase și mediul înconjurător. Această metodologie a revoluționat procedurile de întreținere în instalațiile cu grad ridicat de izolare, transformând ceea ce era anterior o operațiune cu risc ridicat într-un proces controlat sistematic cu parametri de siguranță cuantificabili.

Dezvoltată inițial pentru aplicații nucleare la mijlocul secolului al XX-lea, tehnologia BIBO a evoluat substanțial pentru a îndeplini cerințele de izolare din ce în ce mai stricte din mai multe industrii. Sistemele actuale încorporează știința avansată a materialelor, inginerie de precizie și protocoale de validare sofisticate pentru a asigura integritatea absolută a izolării în diverse condiții de funcționare. Implementările BIBO contemporane reprezintă convergența excelenței ingineriei mecanice, a inovației în domeniul materialelor și a standardelor de siguranță riguroase.

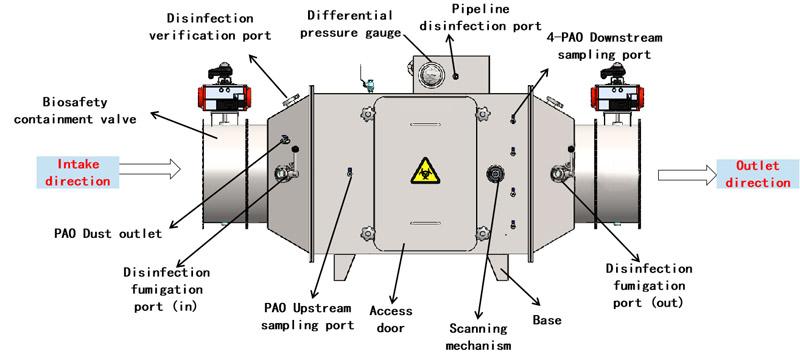

Arhitectura unui sistem BIBO modern cuprinde de obicei mai multe componente cheie:

O carcasă robustă a filtrului construită din materiale rezistente la coroziune (de obicei oțel inoxidabil 304 sau 316L)

Porturi de acces specializate cu mecanisme de etanșare împotriva contaminării

Sisteme de împachetare continuă în polimeri cu capacități de fixare sigură

Sisteme de menținere a presiunii diferențiale pentru a asigura un flux de aer direcțional

Porturi de validare pentru verificarea performanței și testarea conformității

Sisteme integrate de monitorizare pentru urmărirea parametrilor operaționali

Aceste componente funcționează în mod concertat pentru a crea o soluție completă de izolare care răspunde atât preocupărilor imediate privind siguranța, cât și cerințelor de conformitate cu reglementările pe termen lung. Principiile inginerești care stau la baza acestor sisteme au fost perfecționate în decenii de implementare pe teren, rezultând protocoale de izolare extrem de fiabile care pot fi validate prin metodologii de testare standardizate.

Standardele industriale care reglementează sistemele BIBO au evoluat semnificativ, organizații precum Institute of Environmental Sciences and Technology (IEST), American Society of Mechanical Engineers (ASME) și International Organization for Standardization (ISO) stabilind criterii riguroase de performanță. Conformitatea cu standarde precum ASME AG-1, ISO 14644 și IEST-RP-CC001 a devenit esențială pentru instalațiile care implementează tehnologia BIBO, în special în industriile reglementate, unde este obligatorie dovedirea documentară a eficacității izolării.

Punerea în aplicare a YOUTH Sistemele BIBO oferă organizațiilor o soluție cuprinzătoare la provocările legate de izolare, abordând atât nevoile operaționale imediate, cât și cerințele de reglementare pe termen lung prin intermediul unei tehnologii testate și validate.

Specificații tehnice și caracteristici de proiectare

Arhitectura tehnică a sistemelor Bag In Bag Out (BIBO) reprezintă o abordare tehnică sofisticată a izolării absolute, cu specificații care răspund direct celor mai exigente cerințe ale mediilor critice. Înțelegerea acestor parametri tehnici este esențială pentru echipele de achiziții care evaluează opțiunile de implementare pentru instalațiile lor.

Construcția locuinței și compoziția materialelor

Carcasele BIBO sunt de obicei fabricate din oțel inoxidabil de calitate industrială, variantele 304 și 316L fiind standardul industrial pentru majoritatea aplicațiilor. Aceste materiale oferă o rezistență excepțională la coroziune, durabilitate în condiții dificile de funcționare și compatibilitate cu protocoalele riguroase de decontaminare. Specificațiile cheie includ:

Grosimea materialului: de la 1,5 mm la 3,0 mm, în funcție de cerințele aplicației

Specificații de sudare: Sudare continuă TIG cu penetrare completă

Opțiuni de finisare a suprafeței: #2B, #4 sau electropolit (Ra 0,5μm sau mai bun)

Toleranță la temperatură: -20°C la 120°C interval standard

Presiune nominală: Tipic ±3000 Pa presiune diferențială

Etanșeitate la scurgeri: Clasa C în conformitate cu EN1751 (echivalent ISO 10648-2 clasa 2)

Pentru aplicații care implică substanțe chimice agresive sau condiții de mediu neobișnuite, pot fi specificate materiale specializate, inclusiv Hastelloy, polipropilenă sau polimeri ranforsați cu fibră de sticlă, deși acestea reprezintă un procent mai mic de implementări.

Ingineria mecanismelor de izolare

Caracteristica definitorie a sistemelor BIBO este mecanismul specializat de izolare, care cuprinde mai multe componente proiectate care funcționează la unison:

Design cu margini de siguranță: Margini laminate sau cu margele pe toate suprafețele de contact pentru a preveni ruperea pungii

Benzi de reținere continuă a sacilor: Sisteme de prindere mecanice sau cu arc tensionat

Designul portului: Orificii de acces conice cu diametrul minim de 220 mm pentru aplicații standard

Materiale pentru garnituri: Neopren cu celule închise, silicon sau EPDM, în funcție de aplicație

Capace cu orificii de înlocuire: Mecanisme de blocare pozitivă cu etanșare prin compresie

Aceste componente sunt proiectate cu precizie pentru a menține izolarea absolută în timpul procesului critic de înlocuire a filtrului, cu sisteme redundante multiple care asigură păstrarea integrității izolării chiar dacă o singură componentă cedează.

Parametrii de performanță ai filtrării

Sistemele BIBO acceptă diverse clasificări ale filtrelor, cu specificații care includ de obicei:

| Clasificarea filtrelor | Eficiența de îndepărtare a particulelor | Contextul aplicației |

|---|---|---|

| HEPA (H13) | 99.95% la 0.3μm | Producție farmaceutică generală |

| HEPA (H14) | 99.995% la 0.3μm | Zone de prelucrare aseptică |

| ULPA (U15) | 99,9995% la 0,12μm | Fabricarea microelectronicii |

| ULPA (U16) | 99,99995% la 0,12μm | Procese semiconductoare critice |

| Grad nuclear | 99,97% la 0,3μm cu testare DOP | Manipularea materialelor radioactive |

Fiecare clasificare corespunde aplicațiilor industriale specifice și cerințelor de reglementare, mediile filtrante, construcția cadrului și materialele de etanșare variind în consecință.

Sisteme de control și monitorizare a presiunii

Implementările BIBO avansate încorporează sisteme sofisticate de control al presiunii diferențiale:

Precizia măsurării presiunii: ±5 Pa standard

Afișaj presiune: Digital sau analogic, cu intervale de funcționare sigure clar marcate

Sisteme de alertă de presiune: Alarme configurabile de nivel înalt/jos cu indicatori vizuali și acustici

Porturi de monitorizare: Amplasări standardizate ale prizelor de presiune în amonte și în aval

Conectivitate: Ieșire analogică (4-20mA) sau comunicare digitală (Modbus, BACnet) pentru integrarea BMS

Aceste sisteme asigură menținerea unui flux de aer direcțional adecvat atât în timpul funcționării normale, cât și în timpul procedurilor de schimbare a filtrelor, prevenind migrarea contaminanților prin gestionarea precisă a cascadei de presiune.

Caracteristici de validare și certificare

Sistemele BIBO moderne includ caracteristici tehnice special concepute pentru a facilita validarea:

Orificiile de injectare a aerosolului poziționate în conformitate cu recomandările IEST-RP-CC034

Materiale compatibile cu PAO pe întreaga traiectorie a aerosolului

Distribuția porturilor Challenge proiectată pentru o concentrare uniformă a aerosolului

Porturi de acces pentru scanare în aval care îndeplinesc cerințele ISO 14644

Capacități integrate de testare a degradării presiunii

Pachete de documente standardizate pentru depunerea cererilor de reglementare

Aceste caracteristici simplifică procesul de validare, reducând semnificativ timpul și resursele necesare pentru calificarea inițială și recertificarea periodică.

Abordarea cuprinzătoare a ingineriei, evidentă în aceste specificații tehnice, demonstrează evoluția tehnologiei BIBO de la originile sale ca soluție specializată de izolare la sistemele extrem de rafinate de astăzi, care abordează multiple aspecte ale controlului contaminării, conformității cu reglementările și eficienței operaționale.

Variații ale procedurilor de înlocuire a filtrelor BIBO

Procedura BIBO (Bag-in-Bag-Out), asociată în principal cu înlocuirea filtrelor de aer în situațiile în care filtrul conține contaminanți periculoși, poate varia ușor în funcție de industrie și de cazul de utilizare specific.

Unele variante ale procesului BIBO pot include:

- Punga unică BIBO:

Cea mai simplă formă este cea în care se utilizează un singur sac pentru a închide și a scoate filtrul contaminat din carcasa sa. Această metodă este utilizată de obicei atunci când nivelul de izolare necesar este mai puțin strict. - Sac dublu BIBO:

O metodă mai sigură care implică un al doilea strat de izolare. Filtrul contaminat este mai întâi plasat într-un sac, care este apoi plasat în interiorul unui al doilea sac, adăugând un nivel suplimentar de protecție împotriva unei potențiale expuneri. - BIBO cu pungi multiple:

Pentru mediile cu materiale extrem de periculoase, se pot folosi mai mulți saci pentru a asigura cele mai înalte niveluri de izolare. Fiecare sac suplimentar oferă un nivel suplimentar de securitate. - Cabinet de siguranță BIBO:

Această variantă include un dulap de siguranță sau o carcasă de schimbare sigură. Filtrul este schimbat în interiorul unei cabine de izolare cu propriul sistem BIBO încorporat, minimizând și mai mult riscul de expunere. - Sisteme BIBO personalizate:

Pentru aplicații unice, sistemele BIBO personalizate sunt proiectate pentru a se potrivi cerințelor specifice. Acestea pot include variații ale materialelor pentru saci, ale designului carcasei și ale mecanismelor de etanșare pentru a aborda anumiți contaminanți sau pentru a se potrivi cu echipamente specializate. - Unități BIBO portabile:

Unele sisteme BIBO sunt proiectate pentru a fi portabile, permițând astfel să fie mutate în locația de filtrare. Acest lucru le face ideale pentru mediile în care este posibil ca filtrele să nu fie amplasate central sau ușor accesibile.

Aspectul cheie al tuturor acestor tipuri este capacitatea de a izola în siguranță și în mod eficient filtrul contaminat de mediul înconjurător și de personal în timpul procesului de înlocuire.

Soluții personalizate pentru carcase și unități BIBO

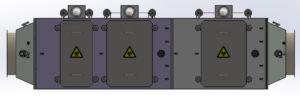

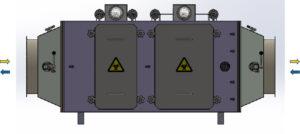

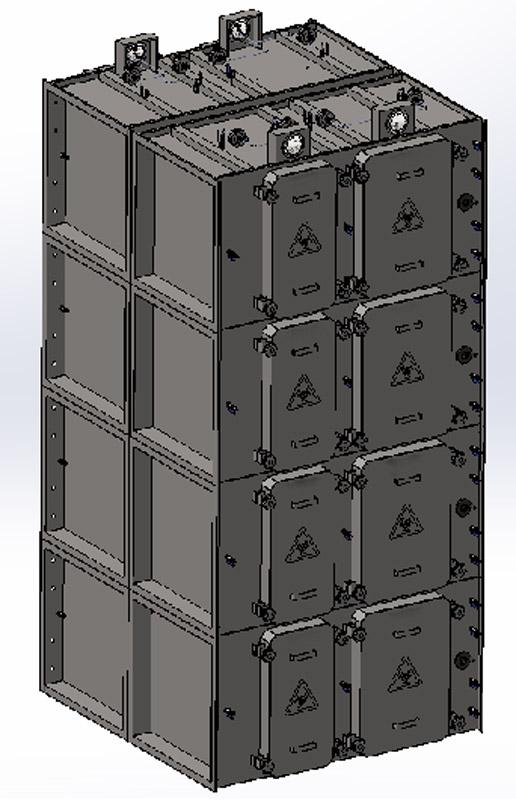

YOUTH este dedicată furnizării de soluții de filtrare a aerului de calitate superioară, adaptate pentru a satisface nevoile diverse ale clienților noștri. Ne mândrim cu carcasa noastră specializată de filtrare Bag-in-Bag-Out (BIBO) și cu producția de unități, oferind o gamă de opțiuni personalizate concepute pentru un control optim al contaminării și eficiență. Sistemele noastre BIBO personalizate includ patru configurații distincte:

(asamblate dintr-un singur HEPA)

(asamblate din filtre medii și HEPA)

(asamblat din două filtre HEPA)

(asamblat din două filtre HEPA)

- Eficiență ridicată unică: Această unitate este asamblată folosind un singur filtru HEPA (High-Efficiency Particulate Air), proiectat pentru mediile care necesită o filtrare de precizie a aerului. Acesta captează 99,97% de particule în suspensie în aer, ceea ce îl face ideal pentru aplicațiile sensibile în care aerul curat este primordial.

- Eficiență medie + eficiență ridicată: Combinând un pre-filtru de eficiență medie cu un filtru HEPA, această carcasă BIBO este proiectată pentru a prelungi durata de viață a filtrului HEPA prin captarea în prealabil a particulelor mai mari, îmbunătățind astfel eficacitatea generală a filtrării și eficiența operațională.

- Eficiență ridicată dublă: Configurația noastră HEPA dublă este asamblată cu două filtre HEPA consecutive. Această configurație oferă un nivel avansat de purificare a aerului, reducând semnificativ concentrația de contaminanți ultrafini, și este potrivită pentru cele mai exigente condiții de cameră curată.

- Eficiență medie + dublă eficiență ridicată: Prin integrarea unui pre-filtru de eficiență medie cu două filtre HEPA, acest model oferă un nivel ridicat de curățare a aerului. Stratul inițial captează particulele mai mari, permițând filtrelor HEPA duble să elimine eficient particulele mai fine, oferind astfel o protecție robustă împotriva unui spectru larg de contaminanți.

Materialul YOUTH și parametrii cheie

Modul de stand are trei opțiuni de debit de aer: 1700m³/h, 3400m³/h și 4250m³/h.

- Selecția materialelor: Optați pentru oțel inoxidabil 304 de calitate superioară sau pentru tablă laminată la rece durabilă pentru fabricarea carcasei echipamentului, care oferă durabilitate robustă și rezistență la coroziune.

- Standarde de construcție: Utilizați materiale cu o grosime minimă de 2,0 mm pentru a asigura integritatea structurală și longevitatea echipamentului.

- Calitatea sudării: Folosiți tehnici de sudură continuă la toate îmbinările și cusăturile care suportă presiune, eliminând eventualele goluri de aer pentru o etanșare etanșă.

- Toleranța presiunii: Construiți carcasa pentru a rezista la diferențe de presiune de până la ±2500pa, asigurând astfel o funcționare sigură în condiții de stres de mediu diferite.

- Asigurarea siguranței: Prin construcția meticuloasă și alegerea unor materiale de înaltă calitate, confirmați că echipamentul îndeplinește sau depășește standardele de siguranță din industrie pentru rezistența la presiune și controlul purității aerului.

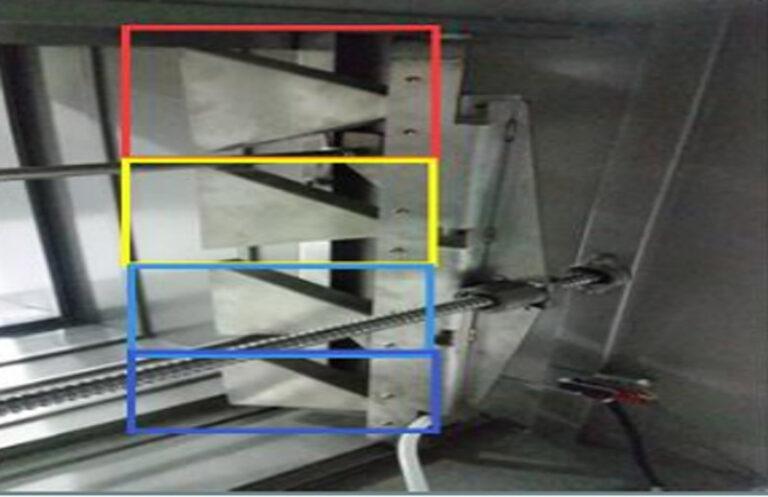

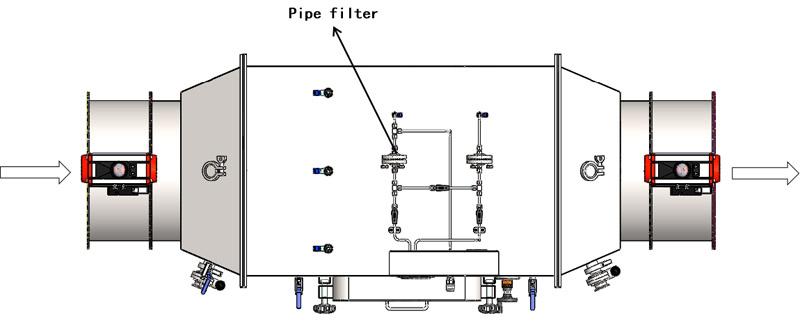

Procesul de scanare liniară simplificată:

- Abordarea de scanare a întregii secțiuni: Metoda cuprinde scanarea întregii secțiuni transversale a ieșirii de aer a filtrului într-o singură mișcare cuprinzătoare, conectându-se fără probleme cu un port de scanare extern.

- Funcționarea continuă a eșantionării: Pe toată durata procedurii de scanare, capul de prelevare rămâne activ, asigurând o evaluare consecventă și completă.

- Simplitate de proiectare eficientă: Arhitectura simplă a sistemului permite o scanare rapidă, reducând semnificativ durata procesului.

- Prevalența pieței: Datorită capacității sale de scanare rapidă și a eficienței ridicate, această tehnică de scanare liniară este favorizată și răspândită în aplicațiile comerciale.

Tehnica de scanare secvențială rând cu rând

- Strategia de eșantionare cu patru capete: Această abordare utilizează patru capete de eșantionare distincte, fiecare aliniindu-se cu un port de scanare extern pentru a evalua în mod cuprinzător întreaga secțiune transversală de ieșire a aerului a filtrului.

- Eșantionare activă alternantă: În timpul procesului de scanare, activarea are loc secvențial - doar un singur cap de eșantionare funcționează la un moment dat, în timp ce celelalte trei sunt în așteptare, asigurând o analiză concentrată.

- Secvență de scanare metodică: De exemplu, atunci când cel de-al doilea cap de prelevare este angajat, primul, al treilea și al patrulea cap rămân inactive. Acest tipar continuă, prin rotația prin fiecare cap de eșantionare pentru a finaliza o scanare completă.

- Durata complexă și extinsă: Deși procesul este mai complex și necesită mai mult timp în comparație cu alte metode, acesta oferă o precizie ridicată în rezultatele scanării.

Cerințe privind formarea personalului

Protocoalele de instruire cuprinzătoare sunt esențiale atât pentru operatori, cât și pentru personalul de întreținere:

| Categoria de personal | Focus pe formare | Durata formării |

|---|---|---|

| Operatori | Monitorizarea sistemului, răspunsul la alarmă, documentația | 4-8 ore |

| Echipa de întreținere | Proceduri de schimbare a filtrelor, protocoale de manipulare a sacilor | 8-16 ore |

| Personalul de supraveghere | Prezentare generală a sistemului, cerințe de conformitate, evaluarea riscurilor | 4-6 ore |

| Echipa de validare | Metodologii de testare, criterii de acceptare, documentație | 8-12 ore |

| Personal EHS | Evaluarea riscurilor de expunere, protocoale de manipulare a deșeurilor | 4-8 ore |

Formarea ar trebui să includă atât componente teoretice, cât și practică, punându-se un accent deosebit pe tehnicile adecvate de scoatere a sacului pentru a menține integritatea izolării. Se recomandă cursuri periodice de perfecționare, în special pentru personalul de întreținere care poate efectua schimbări rare ale filtrelor.

Planificarea documentației și a validării

Pachetul de documente asociat implementării BIBO include mai multe componente esențiale:

Protocoale de calificare a instalării (IQ) care verifică instalarea corectă a sistemului

Calificarea operațională (OQ) testarea funcționalității sistemului

Calificarea performanței (PQ) care verifică eficacitatea izolării

Proceduri standard de operare (PSO) pentru operațiuni de rutină

Proceduri de întreținere, inclusiv protocoale detaliate de schimbare a filtrelor

Proceduri de răspuns în caz de urgență pentru defecțiuni ale sistemului

Materiale de formare și instrumente de evaluare a competențelor

Protocoale de verificare continuă a performanței

Aceste documente trebuie elaborate în conformitate cu cerințele de reglementare aplicabile și cu sistemele de calitate organizaționale, cu revizuirea și aprobarea corespunzătoare înainte de implementare.

Considerații privind conformitatea cu reglementările

Planificarea punerii în aplicare trebuie să abordeze cadrul de reglementare specific care reglementează instalația:

Cerințe de reglementare FDA pentru aplicații farmaceutice și medicale

Standardele Comisiei de reglementare nucleară (NRC) pentru implementări radiologice

Conformitatea OSHA pentru considerente legate de siguranța lucrătorilor

Cerințe APE pentru protecția mediului

Standarde specifice industriei, cum ar fi USP pentru manipularea medicamentelor periculoase

Multe organizații beneficiază de pe urma efectuării unor analize formale ale lacunelor de reglementare în timpul fazei de planificare, identificând cerințele specifice de conformitate care vor avea un impact asupra deciziilor de implementare.

Natura cuprinzătoare a acestor considerente de implementare subliniază importanța abordării implementării sistemului BIBO ca un proiect interfuncțional, mai degrabă decât ca o simplă achiziție de echipamente. Organizațiile care investesc în planificarea minuțioasă se confruntă de obicei cu procese de implementare mai ușoare, cu o finalizare mai rapidă a validării și cu performanțe continue mai fiabile.

YOUTH BIBO Systems' Structural și funcțional

- Construit pentru a rezista: Cutiile sunt confecționate de YOUTH pentru a suporta o presiune de până la -2500Pa pe o durată de 60 de minute fără semne de deteriorare sau alterare permanentă a formei, în conformitate cu cerințele standardului privind dispozitivele de evacuare (JG/T497-2016).

- Etanșare garantată: Fiecare sistem BIBO prezintă capacități excepționale de etanșare, menținând etanșeitatea la presiuni ridicate, atât la +3600Pa, cât și la -3600Pa, în conformitate cu specificațiile tehnice ale dispozitivelor de evacuare și cu criteriile de permeabilitate la aer specifice clientului.

- Niveluri uniforme de aerosoli: Prin generarea prafului în amonte prin găuri rezervate și prin utilizarea unui prefiltru de înaltă eficiență, concentrația de aerosoli în nouă puncte de prelevare a probelor plasate strategic în amonte nu se abate cu mai mult de ±20% de la medie - asigurând o uniformitate care respectă toate standardele relevante.

- Descoperirea precisă a scurgerilor: Proiectate pentru precizie, sistemele pot detecta și localiza scurgeri artificiale modelate pe filtre de referință cu un ac din oțel inoxidabil de calibru standard, îndeplinind toate cerințele de reglementare pentru detectarea eficientă a scurgerilor.

- Protocoale de dezinfecție dovedite: Dezinfectanții sunt injectați în sistem prin porturile desemnate, trecând cu succes testele de siguranță biologică, inclusiv utilizarea sporilor bacterieni termo-toleranți, asigurând o dezinfecție completă pentru a respecta orientările oficiale de sănătate și siguranță.

- Supape de versatilitate: Disponibile în dimensiuni cuprinse între DN100 și DN800 cu supape pătrate personalizabile, acestea sunt construite din SUS304 și echipate cu garnituri de etanșare TFE/silicon. Acestea sunt disponibile pentru funcționare manuală, electrică sau pneumatică, cu un finisaj care poate fi tras sau sablat în funcție de preferințe. Performanța lor rămâne în limitele ratei de scurgere admise chiar și după o utilizare extinsă.

- Benzi de etanșare durabile: Confecționate din silicon capabil să suporte fluctuații extreme de temperatură și rezistent la agenți chimici, aceste benzi de etanșare vin cu asigurarea calității susținute de certificarea CNAS și SGS.

- Saci de siguranță adaptabili: Cu o lungime standard de 2 m, dar care poate fi personalizată pentru a satisface diverse nevoi operaționale, aceste pungi sunt fabricate din materiale din PVC/polimer și sunt rezistente la temperaturi extreme și reacții chimice, asigurând o performanță fiabilă.

Metrici de performanță și protocoale de validare

Eficacitatea sistemelor Bag In Bag Out (BIBO) este determinată prin validarea riguroasă a performanțelor utilizând metrici stabilite și metodologii de testare standardizate. Aceste protocoale nu numai că verifică buna funcționare a sistemului, dar generează și documentația necesară pentru conformitatea cu reglementările și în scopul asigurării calității.

Indicatori-cheie de performanță

Performanța sistemului BIBO este evaluată prin mai mulți parametri critici:

Eficiența izolării măsurată prin teste de provocare cu aerosoli

Integritatea etanșeității carcasei verificată prin testarea presiunii de descompunere

Uniformitatea fluxului de aer pe suprafața filtrului

Stabilitatea presiunii diferențiale în timpul funcționării normale

Integritatea sistemului în timpul procedurilor simulate de schimbare a filtrului

Ratele de penetrare a particulelor în condiții de testare standardizate

Timpul de recuperare în urma operațiunilor de scoatere a sacului

Acești parametri oferă măsurători cuantificabile pentru performanța sistemului, stabilind date de referință pentru monitorizarea continuă și verificarea conformității.

Metodologii de testare a scurgerilor

Testarea integrității carcaselor reprezintă o cerință fundamentală de validare, realizată de obicei utilizând protocoale stabilite:

Testarea pierderii de presiune: Presurizarea carcasei la un nivel predeterminat (de obicei 1000 Pa) și măsurarea pierderii de presiune în timp (criteriul de acceptare este de obicei <0,1% pierdere de presiune pe minut)

Testarea bulelor de săpun: Aplicarea unei soluții de apă cu săpun la punctele potențiale de scurgere în timp ce carcasa se află sub presiune pozitivă

Detectarea scurgerilor de halogenuri: Utilizarea detectoarelor specializate pentru identificarea scurgerilor minuscule în sistemele presurizate

Testarea provocării cu aerosoli: Introducerea aerosolului de provocare în amonte și măsurarea penetrării în aval

Aceste teste sunt de obicei efectuate atât în timpul validării inițiale, cât și ca parte a recalificării periodice, cu metode de testare selectate în funcție de cerințele instalației și de reglementările aplicabile.

Verificarea performanței filtrului

Eficiența de filtrare a filtrelor instalate trebuie verificată prin teste standardizate:

Testarea in situ a etanșeității filtrelor prin provocarea cu aerosoli PAO sau DOP

Testarea prin scanare a suprafeței filtrului și a etanșărilor conform IEST-RP-CC034

Verificarea uniformității concentrației în amonte

Determinarea raportului de concentrație amonte/aval

Calcularea penetrării și compararea cu criteriile de acceptare

Aceste proceduri verifică nu numai integritatea mediului filtrant, ci și eficacitatea etanșării dintre filtru și carcasă, un factor esențial în performanța generală a sistemului.

Cerințe privind documentația de validare

Un pachet complet de validare include de obicei:

Planul general de validare care definește abordarea de validare

Calificarea instalării (IQ) care documentează instalarea corectă

Calificarea operațională (OQ) care verifică funcționalitatea sistemului

Calificarea performanței (PQ) care confirmă eficacitatea izolării

Rapoarte de testare cu date brute și rezultate calculate

Certificate de calibrare pentru echipamentele de testare

Înregistrări privind calificarea personalului pentru tehnicienii de testare

Rapoarte de abatere și documentație de rezolvare

Rezumatul validării finale cu semnăturile de aprobare

Această documentație oferă baza de dovezi pentru conformitatea cu reglementările și servește ca punct de referință pentru modificările viitoare ale sistemului sau pentru depanarea acestuia.

Monitorizarea continuă a performanței

Dincolo de validarea inițială, verificarea continuă a performanței include de obicei:

| Parametrul de monitorizare | Frecvența | Criterii de acceptare |

|---|---|---|

| Inspecție vizuală | Săptămânal | Nu există deteriorări sau scurgeri vizibile |

| Presiune diferențială | Continuă | În limitele ±20% din punctul de referință |

| Test de integritate a filtrului | Anual | 99,971 Eficiență minimăTP10T |

| Test de etanșeitate a carcasei | Bienală | <0,1% pierdere de presiune pe minut |

| Verificarea tehnicii operatorului | Anual | Nicio abatere procedurală |

| Verificarea fluxului de aer | Trimestrial | În limitele ±10% din specificație |

Aceste activități de verificare continuă asigură că performanța rămâne constantă pe tot parcursul ciclului de viață al sistemului, orice deteriorare fiind identificată și abordată cu promptitudine.

Considerații privind validarea specifică industriei

Protocoalele de validare includ adesea elemente specifice industriei:

Aplicații farmaceutice: Testarea simulării proceselor utilizând materiale de substituție pentru a verifica izolarea în condiții de funcționare realiste

Implementări nucleare: Monitorizarea radiologică în timpul schimbării simulate a filtrelor

Aplicații pentru semiconductori: Numărarea particulelor în amonte și în aval în timpul funcționării normale

Izolarea biologică: Eșantionare microbiologică după schimbarea filtrelor

Aceste protocoale specializate abordează riscurile unice și cerințele de reglementare asociate cu diferite contexte de implementare.

Validarea sistemelor BIBO reprezintă o investiție semnificativă în timp și resurse, dar oferă o documentație crucială privind performanța, care susține atât încrederea operațională, cât și conformitatea cu reglementările. Organizațiile care implementează aceste sisteme ar trebui să elaboreze strategii de validare cuprinzătoare încă din primele etape ale procesului de planificare, asigurându-se că toate protocoalele necesare și cerințele privind documentația sunt identificate și abordate sistematic.

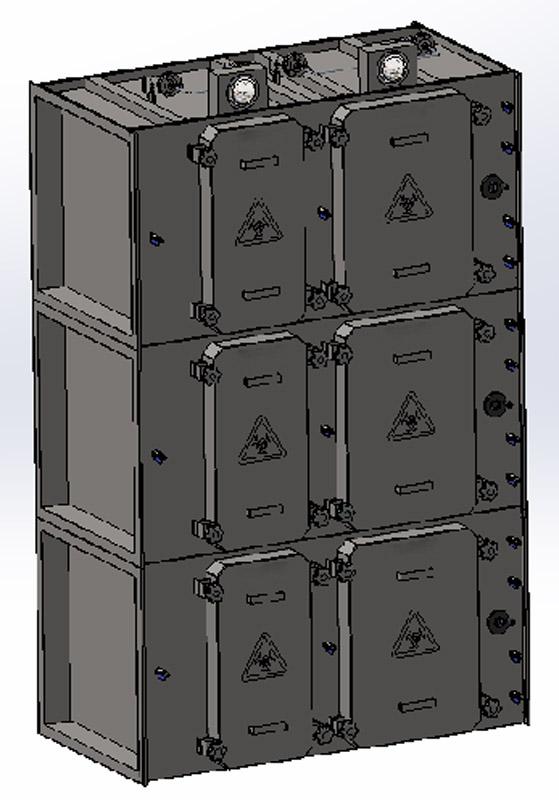

Configurațiile inovatoare ale fluxului de aer YOUTH

Unitate BIBO Cleanroom cu

Flux de aer de sus în jos

- Design vertical al fluxului de aer: Unitatea Cleanroom BIBO poate fi instalată pe verticală, permițând ca fluxul de aer să se deplaseze fie în direcția de sus în jos, fie de jos în sus.

Unitate BIBO Cleanroom cu

Fluxul de aer de la stânga la dreapta prin conducta cotului

- Vertical cu conductă cot: Atunci când este instalată pe verticală, unitatea BIBO include o conductă cu cot care redirecționează fluxul de aer pentru a se deplasa pe orizontală, fie de la stânga la dreapta, fie de la dreapta la stânga.

Unitate BIBO Cleanroom cu

Fluxul de aer de la o parte la alta

- Configurație orizontală a fluxului de aer: Proiectată pentru instalare orizontală, unitatea BIBO pentru camere curate facilitează fluxul de aer de la stânga la dreapta sau de la dreapta la stânga de-a lungul unității.

Definiția secțiunii de filtrare simplificată

- Număr de unități de filtrare: Termenul "secțiune de filtrare" se referă la numărul de unități de filtrare individuale pe care le traversează fluxul de aer atunci când intră și iese din secțiunea de filtrare, având în vedere suprafața secțiunii transversale a intrării (de exemplu, configurațiile pot include 1, 2 sau 3 unități).

- Capacitatea de asamblare: O singură secțiune de filtrare poate găzdui un ansamblu de până la opt unități de filtrare, oferind flexibilitate pentru diferite cerințe de flux de aer.

Aplicații în industrii critice

Sistemele Bag In Bag Out (BIBO) au devenit infrastructuri esențiale în mai multe industrii în care izolarea materialelor periculoase este extrem de importantă. Versatilitatea tehnologiei BIBO permite implementarea acesteia în medii diverse, fiecare cu parametri operaționali și cadre de reglementare unice.

Mediile de producție farmaceutică

În cadrul unităților de producție farmaceutică, sistemele BIBO joacă un rol esențial în menținerea integrității produselor și a siguranței personalului. Aplicațiile specifice includ:

Instalații de fabricare a ingredientelor farmaceutice active (API) în care compușii puternici necesită izolare absolută

Domenii de formulare care prelucrează substanțe citotoxice sau compuși foarte puternici

Operațiuni de umplere/finisare care necesită un control robust al contaminării

Laboratoare de cercetare și dezvoltare care manipulează compuși noi cu profil de toxicitate necunoscut

Zone de testare a controlului calității pentru analiza produselor potențiale

Implementările farmaceutice necesită de obicei respectarea reglementărilor cGMP, sistemele BIBO furnizând dovezi documentate ale eficacității izolării. În instalațiile care produc compuși foarte puternici (OEL < 10 μg/m³), sistemele BIBO servesc adesea drept control tehnic esențial în cadrul unei strategii cuprinzătoare de izolare.

Cercetare și producție biotehnologică

Sectorul biotehnologiei prezintă provocări unice în materie de izolare, abordate eficient prin implementarea BIBO:

Instalații de cercetare de nivel 3 de biosecuritate (BSL-3) care manipulează agenți infecțioși

Săli de producție de vaccinuri cu cerințe stricte de prevenire a contaminării încrucișate

Mediile de producție a terapiei celulare și genetice

Instalații de biocontaminare care lucrează cu organisme noi

Gestionarea alergenilor și a agenților patogeni în instalațiile de cercetare pe animale

În aceste aplicații, sistemele BIBO interfațează de obicei cu sisteme HVAC specializate, concepute pentru un flux de aer direcțional și adesea încorporează caracteristici suplimentare precum iradierea germicidă cu ultraviolete (UVGI) sau capacități de decontaminare chimică.

Instalații nucleare și aplicații radiologice

Industria nucleară reprezintă originea istorică a tehnologiei BIBO, cu aplicații contemporane care includ:

Sisteme de filtrare a particulelor radioactive pentru centralele nucleare

Instalații de prelucrare a combustibilului care necesită izolare absolută

Operațiuni de dezafectare în care controlul prafului radioactiv este esențial

Instalații de producție de radioizotopi medicali

Instituții de cercetare care manipulează materiale radioactive

Aceste implementări trebuie să respecte cerințele stricte de reglementare nucleară, inclusiv protocoalele de asigurare a calității NQA-1 și metodologiile de testare specifice, cum ar fi testarea penetrării DOP și verificarea scăderii presiunii.

Infrastructura instalațiilor medicale

Sistemele BIBO au devenit din ce în ce mai răspândite în cadrele medicale:

Camere de izolare pentru pacienții cu boli foarte infecțioase

Instalații de laborator care manipulează agenți patogeni periculoși

Secții de autopsie care procesează cazuri cu risc ridicat

Farmacii care prepară medicamente periculoase

Departamente centrale de prelucrare sterilă

În aplicațiile din domeniul sănătății, sistemele BIBO fac adesea parte dintr-o strategie cuprinzătoare de control al infecțiilor, lucrând împreună cu alte sisteme de control tehnic pentru a crea medii de lucru sigure pentru profesioniștii din domeniul sănătății, protejând în același timp populațiile vulnerabile de pacienți.

Microelectronica și fabricarea semiconductorilor

Cerințele exigente ale fabricării semiconductorilor au condus la implementări specializate BIBO:

Mediile camerelor curate care necesită controlul particulelor ultrafine

Zone de litografie cu protocoale stricte de contaminare

Secțiuni de prelucrare chimică care manipulează compuși agresivi

Instalații avansate de ambalare care necesită o calitate excepțională a aerului

Spații de cercetare și dezvoltare pentru tehnologii semiconductoare de nouă generație

În aceste aplicații, accentul se mută de la protecția personalului la protecția produselor, sistemele BIBO fiind concepute pentru a menține mediul curat necesar pentru fabricarea componentelor cu caracteristici la scară nanometrică.

Aplicații industriale cu materiale periculoase

Dincolo de aceste sectoare specializate, sistemele BIBO își găsesc aplicabilitatea în diverse contexte industriale:

Instalații de producție chimică care procesează substanțe toxice

Instalații de producție a bateriilor care manipulează particule fine

Mediile de cercetare și producție în domeniul nanotehnologiei

Laboratoare de materiale avansate care lucrează cu compuși noi

Procese industriale care generează subproduse cancerigene

Fiecare domeniu de aplicare prezintă provocări unice care influențează proiectarea sistemului BIBO, de la considerente de compatibilitate chimică în medii agresive la cerințe excepționale de curățenie în aplicațiile cu semiconductori. Această adaptabilitate în toate contextele industriale demonstrează soliditatea fundamentală a principiilor de inginerie BIBO și explică adoptarea lor din ce în ce mai frecventă ca cele mai bune practici de izolare în industriile critice.

Specificațiile sistemului de carcasă BIBO YOUTH BIBO

- Filtrare de înaltă eficiență: Obține o rată de captare a particulelor de minimum 99,97% pentru cele cu dimensiuni de 0,3 micrometri.

- Etanșeitate riguroasă la aer: Menține scurgerile de aer din carcasă la mai puțin de 0,25% din volumul său net pe oră, chiar și la presiuni de ±3500Pa.

- Toleranță robustă la presiune: Proiectat pentru a rezista la o presiune negativă de -2500Pa timp de o oră fără modificări structurale de durată, în conformitate cu standardele privind dispozitivele de evacuare.

- Capacități de detectare a scurgerilor: Oferă posibilitatea de a alege între metodele de scanare manuală sau automată pentru detectarea scurgerilor.

- Consistența concentrației aerosolului: Dispune de nouă puncte de măsurare poziționate strategic în apropierea filtrului din amonte pentru a se asigura că concentrațiile de aerosoli rămân în limita de ±20% față de medie.

- Sterilizarea și înlocuirea filtrelor: Folosește un proces de sterilizare cu gaz in situ, urmat de o procedură sigură și eficientă de schimbare a filtrelor de tip "bag-in-bag-out".

- Rezistență excepțională la coroziune: Construită din oțel inoxidabil 304, carcasa este impermeabilă la o gamă largă de agenți chimici, inclusiv dezinfectanți, agenți de curățare și diverse substanțe acide și alcaline.

Considerații privind punerea în aplicare și integrarea

Implementarea cu succes a sistemelor Bag In Bag Out (BIBO) necesită o planificare și o coordonare atentă între mai multe funcții organizaționale. Procesul de implementare cuprinde mult mai mult decât simpla instalare a echipamentului, implicând o evaluare cuprinzătoare a instalației, planificarea integrării sistemului, instruirea personalului și elaborarea protocolului de validare.

Cerințe privind pregătirea terenului

Pregătirea adecvată a amplasamentului constituie baza pentru implementarea eficientă a BIBO:

Evaluare structurală pentru verificarea suportului adecvat pentru greutatea locuinței (de obicei 75-250 kg per locuință)

Analiză spațială care să asigure un spațiu liber suficient pentru operațiunile de evacuare în siguranță (zonă de serviciu de minimum 1 m)

Evaluarea utilităților, inclusiv a cerințelor de aer comprimat pentru sistemele pneumatice

Evaluarea infrastructurii electrice pentru sistemele de monitorizare și control

Verificarea capacității de încărcare a podelei (în special pentru sistemele cu mai multe filtre)

Evaluarea conductelor HVAC pentru a se potrivi dimensiunilor locuinței și cerințelor privind fluxul de aer

Organizațiile care implementează sisteme BIBO ar trebui să efectueze studii amănunțite ale amplasamentului înainte de a finaliza specificațiile sistemului, deoarece implementările ulterioare prezintă adesea provocări neașteptate care necesită adaptări de proiectare.

Planificarea integrării sistemului

Sistemele BIBO trebuie să interacționeze perfect cu infrastructura existentă a instalației:

Integrarea sistemului HVAC, inclusiv tranzițiile conductelor și echilibrarea fluxului de aer

Conectivitatea sistemului de automatizare a clădirii (BAS) pentru monitorizare și alarmare

Coordonarea sistemului de securitate la incendiu, inclusiv integrarea controlului amortizoarelor

Conexiuni la sistemul electric pentru funcționalitatea de monitorizare și control

Integrarea sistemului de monitorizare a instalațiilor pentru urmărirea performanței

Cerințe privind infrastructura IT pentru capacitățile de monitorizare în rețea

Procesul de planificare a integrării ar trebui să implice părțile interesate interfuncționale, inclusiv echipele de gestionare a instalațiilor, de inginerie, de asigurare a calității și EHS, pentru a se asigura că toate cerințele operaționale sunt abordate în mod holistic.

Considerații privind procesul de instalare

Faza de instalare prezintă provocări unice care necesită expertiză specializată:

Amplasarea carcasei necesită alinierea precisă cu conductele existente

Verificarea sistemului de etanșare care asigură conexiuni etanșe la gaz

Testarea sub presiune a ansamblului finalizat înainte de punerea în funcțiune

Încărcarea inițială a filtrului conform procedurilor validate

Calibrarea și verificarea sistemului de monitorizare

Testarea la pornire și echilibrarea sistemului

Multe organizații angajează contractori specializați cu experiență specifică BIBO pentru instalare, deoarece instalarea necorespunzătoare poate compromite performanța sistemului și invalida eforturile ulterioare de validare.

Întrebări frecvente

Cum funcționează un sistem BIBO?

Funcționează prin închiderea filtrului contaminat într-un sac securizat în interiorul unității de carcasă, care este apoi îndepărtat în siguranță, împiedicând scăparea particulelor.

Ce presupune procesul "bag-in-bag-out"?

Procesul implică introducerea filtrului contaminat într-un sac (și, uneori, într-un al doilea sac exterior), sigilarea acestuia și scoaterea lui din carcasă fără a elibera contaminanți.

Care este toleranța tipică la presiune a unui sistem BIBO?

Sistemele BIBO sunt construite pentru a rezista la diverse diferențe de presiune, adesea până la ±2500pa sau mai mult, în funcție de specificațiile de proiectare.

Detectarea scurgerilor face parte din funcționalitatea unui sistem BIBO?

Da, sistemele BIBO de la YOUTH includ capacități de detectare manuală sau automată a scurgerilor pentru a asigura integritatea filtrului.

Pot fi integrate sistemele BIBO cu sistemele HVAC existente?

Unitățile BIBO pot fi adesea integrate în sistemele HVAC; cu toate acestea, compatibilitatea și cerințele de integrare trebuie verificate cu producătorul.

Ce considerente trebuie avute în vedere atunci când alegeți un sistem BIBO?

Printre aspectele de luat în considerare se numără tipul de contaminanți, nivelul necesar de izolare, proiectarea fluxului de aer și integrarea cu sistemele existente.

Sistem BIBO Nume asociat sistemului BIBO

Sistem HEPA cu sistem Bag-in-Bag-out:

Acesta se referă la un întreg sistem de filtrare a aerului care include filtre HEPA și funcționează pe principiul BIBO. Acesta se asigură că toate componentele necesare pentru filtrarea particulelor în suspensie și a contaminanților biologici din aer respectă măsurile de siguranță BIBO. Întregul proces de înlocuire a filtrului HEPA este izolat în siguranță pentru a preveni contaminarea.

Port de filtrare Bag-in-Bag-out

În contextul unui sistem BIBO (Bag-in-Bag-out), "portul de intrare și ieșire a pungii" este o caracteristică care permite conectarea unei pungi (utilizată pentru îndepărtarea și eliminarea în siguranță a filtrelor contaminate) la carcasa sau unitatea de filtrare. Orificiul face parte integrantă din proiectarea sistemului BIBO pentru a asigura manipularea etanșă și sigură a materialelor periculoase.

Carcasa filtrului Bag-in-Bag-out

Este o carcasă de protecție care ține un filtru - de obicei un filtru HEPA - oferind în același timp o metodă sigură de înlocuire a acestuia fără a expune mediul sau personalul la contaminanți periculoși. Carcasa este proiectată astfel încât, atunci când filtrul trebuie schimbat, acesta să poată fi introdus într-un sac, în timp ce se află încă în carcasă. Odată sigilat, acesta poate fi îndepărtat în siguranță, minimizând astfel riscul de expunere.

Filtru HEPA Bag-in-Bag-out

Filtrul HEPA este utilizat în cadrul unui sistem BIBO. Filtrele HEPA sunt filtre de aer cu particule de înaltă eficiență care rețin un procent ridicat de praf, agenți patogeni și contaminanți. Atunci când este timpul să se schimbe un filtru HEPA într-un mediu sensibil, se folosește tehnica BIBO. Filtrul uzat este închis într-un sac înainte de a fi scos din carcasă, iar un nou filtru este plasat fără a elibera contaminanți în aer.

Bag-in-Bag-out Bag

Termenul "sac" din procesul Bag-in-Bag-out (BIBO) se referă la sacii de reținere specializați utilizați în procedura de înlocuire a filtrelor în sistemele BIBO. Acești saci sunt confecționați din materiale durabile concepute pentru a sigila și a conține particulele periculoase colectate de filtru. În timpul schimbării filtrului, filtrul contaminat este plasat direct în această pungă, în timp ce se află încă în carcasa filtrului, minimizând astfel riscul de expunere la materiale periculoase.

Unitate Bag-in-Bag-out

Termenul "unitate" în contextul unui sistem BIBO se referă de obicei la întreaga unitate de filtrare, care include carcasa filtrului, filtrele HEPA și orice alte componente necesare pentru ca unitatea să funcționeze corect într-un mediu cu contaminare controlată. Unitatea BIBO va dispune de mecanisme care să permită înlocuirea în siguranță a filtrelor, asigurându-se că operatorii și mediul înconjurător nu sunt expuși la contaminanții reținuți în filtre. Întreaga unitate este proiectată pentru a oferi o filtrare a aerului cu particule de înaltă eficiență, permițând în același timp practici de întreținere sigure prin procedura BIBO.

Conținut înrudit:

- Cutii cu carcasă HEPA în producția farmaceutică: Utilizări

- Sisteme Bag-In/Bag-Out (BIBO): Ghid de operare și întreținere

- Tendințe emergente în tehnologia boxelor HEPA pentru 2025

- Sisteme HVAC pentru spitale: Ghid de implementare a boxelor HEPA

- Care este gradul de eficiență al cutiilor de carcasă HEPA?

- Validarea sistemului BIBO: Cerințe de reglementare

- Cerințe aerospațiale pentru cutia HEPA și standarde NASA

- Top 5 BIBO Containment Solutions pentru 2025

- Stimularea productivității cu ajutorul sistemelor avansate de carcasă HEPA