Sistemas Bag In Bag Out (BIBO)

Los sistemas Bag In Bag Out (BIBO) representan el estándar de oro en tecnología de control de la contaminación para entornos críticos en los que las partículas peligrosas, los agentes biológicos u otras sustancias nocivas deben contenerse por completo durante las operaciones de mantenimiento de los filtros. Estas carcasas de filtración especializadas incorporan un mecanismo único que permite la sustitución del filtro sin contacto directo entre el personal de mantenimiento y los medios filtrantes potencialmente peligrosos, lo que mejora significativamente los protocolos de seguridad y el cumplimiento de la normativa.

El principio básico de los sistemas BIBO es elegantemente sencillo pero tecnológicamente sofisticado: el filtro contaminado se sella dentro de una bolsa de polímero continua antes de sacarlo de su alojamiento, creando una barrera de contención ininterrumpida entre los materiales peligrosos y el entorno circundante. Esta metodología ha revolucionado los procedimientos de mantenimiento en instalaciones de alta contención, transformando lo que antes era una operación de alto riesgo en un proceso controlado sistemáticamente con parámetros de seguridad cuantificables.

Desarrollada inicialmente para aplicaciones nucleares a mediados del siglo XX, la tecnología BIBO ha evolucionado sustancialmente para satisfacer requisitos de contención cada vez más estrictos en múltiples industrias. Los sistemas actuales incorporan ciencia de materiales avanzada, ingeniería de precisión y sofisticados protocolos de validación para garantizar la integridad absoluta de la contención en diversas condiciones de funcionamiento. Las implementaciones contemporáneas de BIBO representan la convergencia de la excelencia en ingeniería mecánica, la innovación en materiales y las rigurosas normas de seguridad.

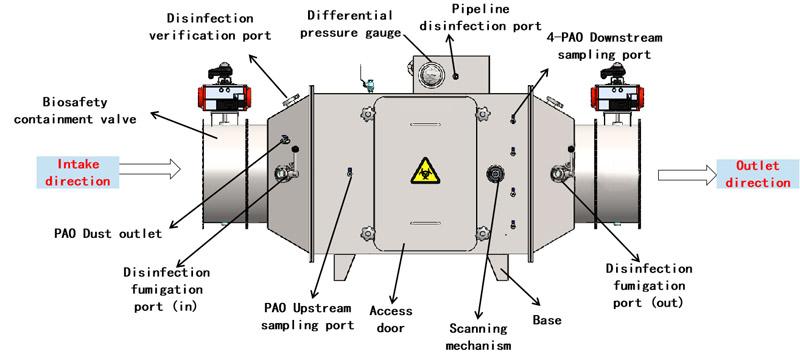

La arquitectura de un sistema BIBO moderno suele constar de varios componentes clave:

Una carcasa de filtro robusta construida con materiales resistentes a la corrosión (normalmente acero inoxidable 304 o 316L).

Puertos de acceso especializados con mecanismos de sellado a prueba de contaminación

Sistemas de ensacado continuo de polímeros con sujeción segura

Sistemas de mantenimiento del diferencial de presión para garantizar el flujo de aire direccional

Puertos de validación para la verificación del rendimiento y las pruebas de conformidad

Sistemas integrados de vigilancia para el seguimiento de parámetros operativos

Estos componentes funcionan conjuntamente para crear una solución de contención integral que aborda tanto los problemas de seguridad inmediatos como los requisitos de cumplimiento normativo a largo plazo. Los principios de ingeniería en los que se basan estos sistemas se han perfeccionado a lo largo de décadas de aplicación sobre el terreno, lo que ha dado lugar a protocolos de contención altamente fiables que pueden validarse mediante metodologías de ensayo normalizadas.

Las normas industriales que rigen los sistemas BIBO han evolucionado considerablemente, y organizaciones como el Instituto de Ciencias y Tecnología Medioambientales (IEST), la Sociedad Americana de Ingenieros Mecánicos (ASME) y la Organización Internacional de Normalización (ISO) han establecido rigurosos parámetros de rendimiento. El cumplimiento de normas como ASME AG-1, ISO 14644 e IEST-RP-CC001 se ha convertido en algo esencial para las instalaciones que aplican la tecnología BIBO, sobre todo en sectores regulados en los que es obligatorio presentar pruebas documentales de la eficacia de la contención.

La aplicación de YOUTH Los sistemas BIBO ofrecen a las organizaciones una solución integral a los problemas de contención, abordando tanto las necesidades operativas inmediatas como los requisitos normativos a largo plazo mediante una tecnología probada y validada.

Especificaciones técnicas y características de diseño

La arquitectura técnica de los sistemas Bag In Bag Out (BIBO) representa un sofisticado enfoque de ingeniería para la contención absoluta, con especificaciones que abordan directamente los requisitos más exigentes de los entornos críticos. Comprender estos parámetros técnicos es esencial para los equipos de compras que evalúan las opciones de implantación para sus instalaciones.

Construcción de la carcasa y composición de los materiales

Las carcasas BIBO suelen fabricarse con acero inoxidable de calidad industrial, siendo las variantes 304 y 316L el estándar del sector para la mayoría de las aplicaciones. Estos materiales ofrecen una excepcional resistencia a la corrosión, durabilidad en condiciones de funcionamiento difíciles y compatibilidad con rigurosos protocolos de descontaminación. Las especificaciones clave son:

Grosor del material: de 1,5 mm a 3,0 mm según los requisitos de la aplicación

Especificaciones de soldadura: Soldadura TIG continua con penetración total

Opciones de acabado superficial: #2B, #4 o electropulido (Ra 0,5μm o mejor).

Tolerancia a la temperatura: -20°C a 120°C rango estándar

Presión nominal: Típicamente ±3000 Pa de presión diferencial

Estanqueidad: Clase C según EN1751 (equivalente a ISO 10648-2 Clase 2)

Para aplicaciones con productos químicos agresivos o condiciones ambientales inusuales, se pueden especificar materiales especializados como Hastelloy, polipropileno o polímeros reforzados con fibra de vidrio, aunque representan un porcentaje menor de implementaciones.

Ingeniería de mecanismos de contención

La característica definitoria de los sistemas BIBO es su mecanismo de contención especializado, compuesto por varios componentes de ingeniería que trabajan al unísono:

Diseño de borde de seguridad: Bordes enrollados o rebordeados en todas las superficies de contacto para evitar el desgarro de la bolsa.

Bandas continuas de retención de bolsas: Sistemas de sujeción tensados por muelle o mecánicos.

Diseño de los puertos: Puertos de acceso cónicos con un diámetro mínimo de 220 mm para aplicaciones estándar.

Materiales de las juntas: Compuestos de neopreno de celda cerrada, silicona o EPDM en función de la aplicación.

Tapas de puertos intercambiables: Mecanismos de cierre positivo con sellado por compresión

Estos componentes están diseñados con precisión para mantener una contención absoluta durante el crítico proceso de sustitución del filtro, con múltiples sistemas redundantes que garantizan la integridad de la contención incluso si falla un solo componente.

Parámetros de rendimiento de la filtración

Los sistemas BIBO admiten varias clasificaciones de filtros, con especificaciones que suelen incluir:

| Clasificación de los filtros | Eficacia de eliminación de partículas | Contexto de la aplicación |

|---|---|---|

| HEPA (H13) | 99,95% a 0,3μm | Fabricación farmacéutica general |

| HEPA (H14) | 99,995% a 0,3μm | Zonas de procesamiento aséptico |

| ULPA (SUB15) | 99,9995% a 0,12μm | Fabricación de microelectrónica |

| ULPA (SUB-16) | 99,99995% a 0,12μm | Procesos semiconductores críticos |

| Grado Nuclear | 99,97% a 0,3μm con prueba DOP | Manipulación de material radiactivo |

Cada clasificación corresponde a aplicaciones industriales y requisitos normativos específicos, con medios filtrantes, construcción del marco y materiales de sellado que varían en consecuencia.

Sistemas de control y supervisión de la presión

Las implementaciones avanzadas de BIBO incorporan sofisticados sistemas de control diferencial de presión:

Precisión de medición de la presión: ±5 Pa estándar

Indicador de presión: Digital o analógica con rangos de funcionamiento seguros claramente marcados

Sistemas de alerta de presión: Alarmas altas/bajas configurables con indicadores visuales y sonoros.

Tomas de control: Tomas de presión normalizadas aguas arriba y aguas abajo

Conectividad: Salida analógica (4-20 mA) o comunicación digital (Modbus, BACnet) para integración BMS

Estos sistemas garantizan que se mantenga un flujo de aire direccional adecuado tanto durante el funcionamiento normal como durante los procedimientos de cambio de filtro, evitando la migración de contaminantes mediante una gestión precisa de la cascada de presión.

Funciones de validación y certificación

Los sistemas BIBO modernos incluyen características de ingeniería específicamente diseñadas para facilitar la validación:

Orificios de inyección de aerosoles colocados según las recomendaciones IEST-RP-CC034

Materiales compatibles con PAO en todo el recorrido del aerosol

Distribución del puerto de desafío diseñada para una concentración uniforme del aerosol

Puertos de acceso de exploración descendente que cumplen los requisitos de la norma ISO 14644

Capacidades integradas de prueba de caída de presión

Paquetes de documentación normalizados para la presentación reglamentaria

Estas características agilizan el proceso de validación, reduciendo significativamente el tiempo y los recursos necesarios para la cualificación inicial y la recertificación periódica.

El exhaustivo enfoque de ingeniería que se pone de manifiesto en estas especificaciones técnicas demuestra la evolución de la tecnología BIBO desde sus orígenes como solución de contención especializada hasta los actuales sistemas altamente refinados que abordan múltiples aspectos del control de la contaminación, el cumplimiento de la normativa y la eficiencia operativa.

Variaciones de los procedimientos de sustitución del filtro BIBO

El procedimiento Bag-in-Bag-Out (BIBO), asociado principalmente a la sustitución de filtros de aire en situaciones en las que el filtro contiene contaminantes peligrosos, puede variar ligeramente en función del sector y del caso de uso específico.

Algunas variaciones del proceso BIBO podrían incluir:

- Bolsa individual BIBO:

La forma más sencilla es aquella en la que se utiliza una sola bolsa para encerrar y extraer el filtro contaminado de su alojamiento. Este método suele utilizarse cuando el nivel de contención requerido es menos estricto. - Bolsa doble BIBO:

Un método más seguro que implica una segunda capa de contención. El filtro contaminado se introduce primero en una bolsa, que a su vez se coloca dentro de una segunda bolsa, lo que añade un nivel adicional de protección frente a una posible exposición. - Bolsa múltiple BIBO:

Para entornos con materiales extremadamente peligrosos, pueden utilizarse varias bolsas para garantizar los niveles más altos de contención. Cada bolsa adicional proporciona un nivel extra de seguridad. - Armario de seguridad BIBO:

Esta variante incluye un armario de seguridad o una carcasa de cambio seguro. El filtro se cambia dentro de una cabina de contención con su propio sistema BIBO incorporado, lo que minimiza aún más el riesgo de exposición. - Sistemas BIBO personalizados:

Para aplicaciones únicas, los sistemas BIBO personalizados se diseñan para adaptarse a requisitos específicos. Estos pueden incluir variaciones en los materiales de las bolsas, diseños de carcasas y mecanismos de sellado para hacer frente a contaminantes particulares o para adaptarse a equipos especializados. - Unidades portátiles BIBO:

Algunos sistemas BIBO están diseñados para ser portátiles, lo que permite trasladarlos a la ubicación del filtro. Esto los hace ideales para entornos en los que los filtros pueden no estar situados en el centro o no ser fácilmente accesibles.

El aspecto clave de todos estos tipos es la capacidad de aislar de forma segura y eficaz el filtro contaminado del entorno circundante y del personal durante el proceso de cambio.

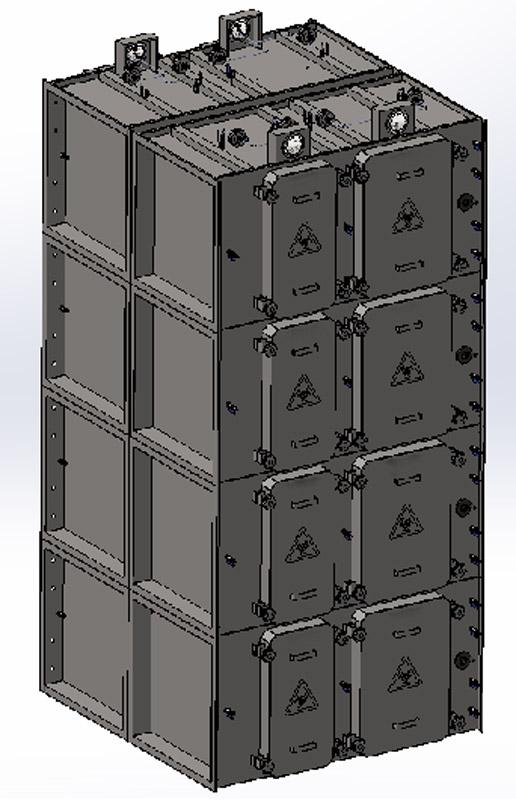

Soluciones personalizadas de carcasas y unidades BIBO

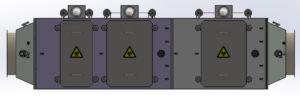

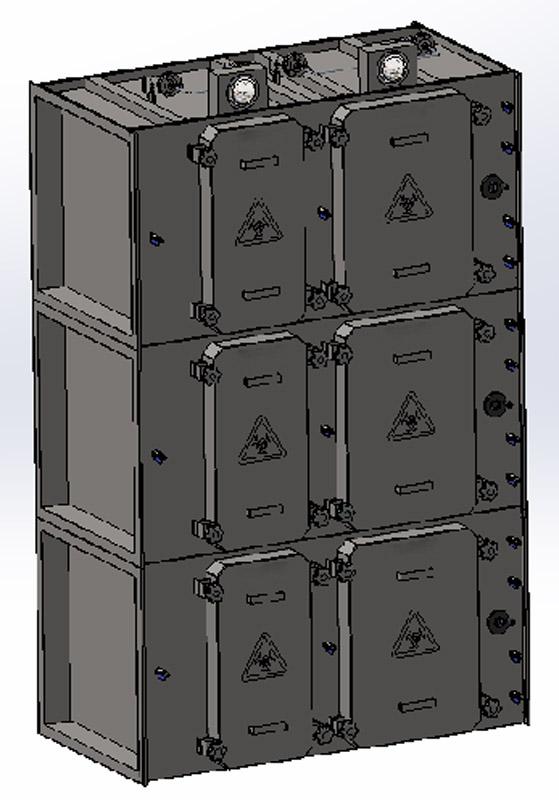

YOUTH se dedica a proporcionar soluciones superiores de filtración de aire adaptadas para satisfacer las diversas necesidades de nuestros clientes. Nos enorgullecemos de nuestra producción especializada de unidades y carcasas de filtros Bag-in-Bag-Out (BIBO), que ofrecen una gama de opciones personalizadas diseñadas para un control óptimo de la contaminación y la eficiencia. Nuestros sistemas BIBO a medida incluyen cuatro configuraciones distintas:

(ensamblado a partir de un único HEPA)

(montado a partir de filtros medios y HEPA)

(ensamblado a partir de dos filtros HEPA)

(ensamblado a partir de dos filtros HEPA)

- Alta eficiencia individual: Esta unidad está ensamblada con un único filtro de aire de partículas de alta eficiencia (HEPA), diseñado para entornos que requieren una filtración de aire de precisión. Captura el 99,97% de las partículas suspendidas en el aire, por lo que es ideal para aplicaciones sensibles en las que el aire limpio es primordial.

- Eficiencia media + Eficiencia alta: Combinando un prefiltro de eficacia media con un filtro HEPA, esta carcasa BIBO está diseñada para prolongar la vida útil del filtro HEPA capturando previamente las partículas más grandes, mejorando así la eficacia general de la filtración y la eficiencia operativa.

- Doble alta eficiencia: Nuestra configuración de doble HEPA se monta con dos filtros HEPA consecutivos. Esta configuración proporciona un nivel avanzado de purificación del aire, reduciendo significativamente la concentración de contaminantes ultrafinos, y es adecuada para las condiciones de sala blanca más exigentes.

- Eficiencia Media + Doble Eficiencia Alta: Al integrar un prefiltro de eficacia media con dos filtros HEPA, este modelo proporciona niveles superiores de limpieza del aire. La capa inicial captura las partículas más grandes, lo que permite a los dos filtros HEPA eliminar eficazmente las partículas más finas, proporcionando así una sólida protección contra un amplio espectro de contaminantes.

Material y parámetros clave de YOUTH

Módulo de pie tiene tres opciones de caudal de aire 1700m³/h, 3400m³/h y 4250m³/h.

- Selección de materiales: Opte por acero inoxidable 304 de primera calidad o chapa laminada en frío duradera para fabricar la carcasa del equipo, lo que proporciona una gran durabilidad y resistencia a la corrosión.

- Normas de construcción: Utilice materiales con un grosor mínimo de 2,0 mm para garantizar la integridad estructural y la longevidad del equipo.

- Calidad de soldadura: Emplear técnicas de soldadura continua en todas las juntas y uniones que soportan presión, eliminando cualquier posible espacio de aire para el sellado hermético.

- Tolerancia de presión: La carcasa está diseñada para soportar diferenciales de presión de hasta ±2500pa, lo que garantiza un funcionamiento seguro en condiciones ambientales adversas.

- Garantía de seguridad: Mediante una construcción meticulosa y la elección de materiales de alta calidad, confirme que el equipo cumple o supera las normas de seguridad del sector en cuanto a resistencia a la presión y control de la pureza del aire.

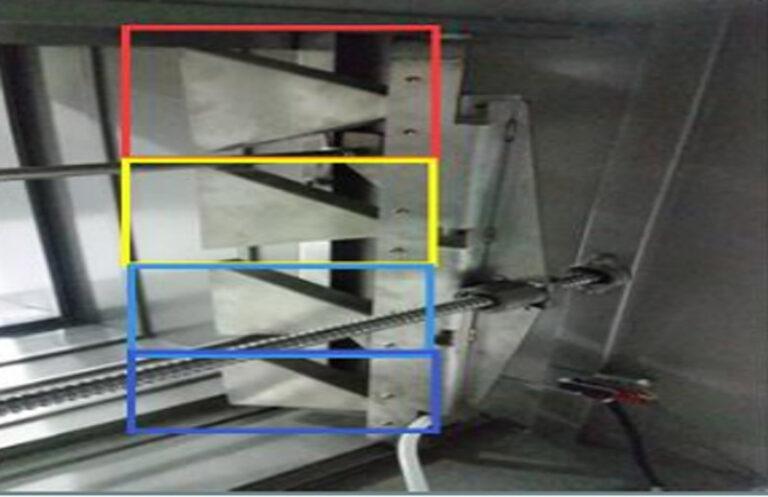

Proceso de escaneado lineal racionalizado:

- Escaneado de secciones completas: El método abarca el escaneado de toda la sección transversal de la salida de aire del filtro en un único movimiento integral, conectándose a la perfección con un puerto de escaneado externo.

- Operación de muestreo continuo: Durante todo el procedimiento de exploración, el cabezal de muestreo completo permanece activo, lo que garantiza una evaluación coherente y exhaustiva.

- Diseño eficiente Simplicidad: La sencilla arquitectura del sistema permite un escaneado rápido, lo que reduce significativamente la duración del proceso.

- Prevalencia en el mercado: Debido a su rápida capacidad de escaneado y a su alta eficacia, esta técnica de escaneado lineal es la preferida y la que prevalece en las aplicaciones comerciales.

Técnica de escaneado secuencial fila por fila

- Estrategia de muestreo cuádruple: Este enfoque utiliza cuatro cabezales de muestreo distintos, cada uno alineado con un puerto de exploración externo para evaluar exhaustivamente toda la sección transversal de salida de aire del filtro.

- Muestreo activo alterno: Durante el proceso de exploración, la activación se produce secuencialmente: sólo un cabezal de muestreo funciona en un momento dado, mientras que los tres restantes permanecen en espera, lo que garantiza un análisis centrado.

- Secuencia metódica de exploración: Por ejemplo, cuando el segundo cabezal de muestreo está activado, los cabezales primero, tercero y cuarto permanecen inactivos. Este patrón continúa, rotando a través de cada cabezal de muestreo para completar una exploración completa.

- Intrincado y de larga duración: Aunque el proceso es más complejo y requiere más tiempo que otros métodos, los resultados del escaneado son muy precisos.

Requisitos de formación del personal

Los protocolos de formación exhaustivos son esenciales tanto para los operarios como para el personal de mantenimiento:

| Categoría de personal | Formación | Duración de la formación |

|---|---|---|

| Operadores | Supervisión del sistema, respuesta a las alarmas, documentación | 4-8 horas |

| Equipo de mantenimiento | Procedimientos de cambio de filtros, protocolos de manipulación de bolsas | 8-16 horas |

| Personal de supervisión | Visión general del sistema, requisitos de conformidad, evaluación de riesgos | 4-6 horas |

| Equipo de validación | Metodologías de ensayo, criterios de aceptación, documentación | 8-12 horas |

| Personal de EHS | Evaluación del riesgo de exposición, protocolos de manipulación de residuos | 4-8 horas |

La formación debe incluir tanto componentes teóricos como prácticas, con especial énfasis en las técnicas adecuadas de extracción de las bolsas para mantener la integridad del confinamiento. Se recomienda una formación periódica de actualización, en particular para el personal de mantenimiento que puede realizar cambios de filtro con poca frecuencia.

Documentación y planificación de la validación

El paquete de documentación asociado a la implantación de BIBO incluye varios componentes críticos:

Protocolos de cualificación de la instalación (IQ) que verifican la correcta instalación del sistema

Cualificación operativa (OQ) para probar la funcionalidad del sistema

Calificación del rendimiento (PQ) que verifica la eficacia de la contención

Procedimientos normalizados de trabajo (PNT) para el funcionamiento rutinario

Procedimientos de mantenimiento, incluidos protocolos detallados de cambio de filtros

Procedimientos de respuesta de emergencia en caso de fallo del sistema

Material de formación y herramientas de evaluación de competencias

Protocolos de verificación continua del rendimiento

Estos documentos deben elaborarse de conformidad con los requisitos reglamentarios aplicables y los sistemas de calidad de la organización, con la debida revisión y aprobación antes de su aplicación.

Consideraciones sobre el cumplimiento de la normativa

La planificación de la aplicación debe abordar el marco normativo específico por el que se rige la instalación:

Requisitos reglamentarios de la FDA para aplicaciones farmacéuticas y sanitarias

Normas de aplicación radiológica de la Comisión Reguladora Nuclear (NRC)

Cumplimiento de la OSHA en materia de seguridad de los trabajadores

Requisitos de la EPA para la protección del medio ambiente

Normas específicas del sector, como la USP para la manipulación de medicamentos peligrosos.

Muchas organizaciones se benefician de la realización de análisis formales de las lagunas normativas durante la fase de planificación, identificando los requisitos de cumplimiento específicos que afectarán a las decisiones de implantación.

El carácter exhaustivo de estas consideraciones de implantación subraya la importancia de enfocar la implantación del sistema BIBO como un proyecto interfuncional y no como una simple compra de equipos. Las organizaciones que invierten en una planificación exhaustiva suelen experimentar procesos de implantación más fluidos, una validación más rápida y un rendimiento continuo más fiable.

YOUTH Sistemas estructurales y funcionales de BIBO

- Fabricado para resistir: Las cajas son fabricadas por YOUTH para soportar hasta -2500Pa de presión durante una duración de 60 minutos sin ningún signo de daño o alteración permanente en la forma, en consonancia con las exigencias de la norma de dispositivos de escape (JG/T497-2016).

- Sellado garantizado: Cada sistema BIBO hace gala de una capacidad de sellado excepcional, manteniendo la estanqueidad al aire a altas presiones, tanto de +3600Pa como de -3600Pa, cumpliendo las especificaciones técnicas de los dispositivos de escape y los criterios específicos del cliente en cuanto a permeabilidad al aire.

- Niveles de aerosol uniformes: Al generar polvo aguas arriba a través de orificios reservados y emplear un prefiltro de alta eficacia, la concentración de aerosoles en nueve puntos de muestreo situados estratégicamente aguas arriba no se desvía más de ±20% de la media, lo que garantiza una uniformidad que cumple todas las normas pertinentes.

- Detección precisa de fugas: Diseñados para ser precisos, los sistemas pueden detectar y localizar fugas artificiales formadas en filtros de referencia con una aguja de acero inoxidable de calibre estándar, cumpliendo todos los requisitos normativos para la detección eficaz de fugas.

- Protocolos de desinfección probados: Los desinfectantes se inyectan en el sistema a través de los puertos designados, superando con éxito las pruebas de seguridad biológica que incluyen el uso de esporas bacterianas termotolerantes, lo que garantiza una desinfección completa para cumplir las directrices oficiales de salud y seguridad.

- Válvulas versátiles: Disponibles en tamaños que van de DN100 a DN800 con válvulas cuadradas personalizables, están fabricadas en SUS304 y equipadas con juntas de TFE/silicona. Están disponibles para funcionamiento manual, eléctrico o neumático, con un acabado que puede ser estirado o arenado según se prefiera. Su rendimiento se mantiene dentro del índice de fugas admisible incluso después de un uso prolongado.

- Tiras de sellado duraderas: Fabricadas a partir de silicona capaz de soportar fluctuaciones extremas de temperatura y resistente a los agentes químicos, estas tiras de sellado vienen con la garantía de calidad respaldada por la certificación CNAS y SGS.

- Bolsas de seguridad adaptables: Con una longitud estándar de 2 m, pero personalizables para satisfacer diversas necesidades operativas, estas bolsas están fabricadas con materiales de PVC/polímero y son resistentes a temperaturas extremas y reacciones químicas, lo que garantiza un rendimiento fiable.

Métricas de rendimiento y protocolos de validación

La eficacia de los sistemas Bag In Bag Out (BIBO) se determina mediante una rigurosa validación del rendimiento utilizando métricas establecidas y metodologías de prueba estandarizadas. Estos protocolos no solo verifican el correcto funcionamiento del sistema, sino que también generan la documentación necesaria para cumplir la normativa y garantizar la calidad.

Indicadores clave de rendimiento

El rendimiento del sistema BIBO se evalúa a través de varios parámetros críticos:

Eficacia de la contención medida mediante pruebas de provocación con aerosoles

Integridad de las fugas de la carcasa verificada mediante pruebas de caída de presión

Uniformidad del flujo de aire en toda la superficie del filtro

Estabilidad del diferencial de presión durante el funcionamiento normal

Integridad del sistema durante procedimientos simulados de cambio de filtro

Índices de penetración de partículas en condiciones de ensayo normalizadas

Tiempo de recuperación tras las operaciones de embolsado

Estos parámetros proporcionan métricas cuantificables del rendimiento del sistema, estableciendo datos de referencia para la supervisión continua y la verificación del cumplimiento.

Metodologías de pruebas de estanqueidad

Las pruebas de integridad de la carcasa representan un requisito de validación fundamental, que suele realizarse mediante protocolos establecidos:

Prueba de pérdida de presión: Presurización de la carcasa hasta un nivel predeterminado (normalmente 1000 Pa) y medición de la pérdida de presión a lo largo del tiempo (criterio de aceptación normalmente <0,1% de pérdida de presión por minuto).

Prueba de burbujas de jabón: Aplicación de una solución de agua jabonosa en los posibles puntos de fuga mientras la carcasa está sometida a presión positiva.

Detección de fugas de halogenuros: Uso de detectores especializados para identificar fugas diminutas en sistemas presurizados.

Pruebas de provocación con aerosoles: Introducción del aerosol de provocación aguas arriba y medición de la penetración aguas abajo

Estas pruebas suelen realizarse tanto durante la validación inicial como en el marco de la recalificación periódica, y los métodos de prueba se seleccionan en función de los requisitos de la instalación y de la normativa aplicable.

Verificación del rendimiento del filtro

La eficacia de filtración de los filtros instalados debe verificarse mediante pruebas normalizadas:

Pruebas de estanqueidad de filtros in situ con aerosoles de PAO o DOP

Pruebas de escaneado de la cara del filtro y las juntas según IEST-RP-CC034

Verificación de la uniformidad de la concentración aguas arriba

Determinación de la relación de concentración aguas arriba/aguas abajo

Cálculo de la penetración y comparación con los criterios de aceptación

Estos procedimientos verifican no sólo la integridad del medio filtrante, sino también la eficacia del sellado entre el filtro y la carcasa, un factor crítico en el rendimiento global del sistema.

Requisitos de la documentación de validación

Un paquete completo de validación suele incluir:

Plan maestro de validación en el que se describe el enfoque de validación

Cualificación de la instalación (IQ) que documenta la correcta instalación

Cualificación operativa (OQ) que verifica la funcionalidad del sistema

Calificación del rendimiento (PQ) que confirma la eficacia de la contención

Informes de pruebas con datos brutos y resultados calculados

Certificados de calibración de equipos de ensayo

Registros de cualificación del personal para los técnicos de pruebas

Informes de desviación y documentación de resolución

Resumen final de validación con firmas de aprobación

Esta documentación proporciona la base probatoria para el cumplimiento de la normativa y sirve como punto de referencia para futuras modificaciones del sistema o la resolución de problemas.

Control continuo del rendimiento

Más allá de la validación inicial, la verificación continua del rendimiento suele incluir:

| Parámetro de control | Frecuencia | Criterios de aceptación |

|---|---|---|

| Inspección visual | Semanal | Sin daños ni fugas visibles |

| Presión diferencial | Continuo | Dentro de ±20% de la consigna |

| Prueba de integridad del filtro | Anual | 99,97% eficacia mínima |

| Prueba de estanqueidad de la carcasa | Bienal | <0,1% de pérdida de presión por minuto |

| Verificación de la técnica del operador | Anual | Sin desviaciones de procedimiento |

| Verificación del flujo de aire | Trimestral | Dentro de ±10% de la especificación |

Estas actividades continuas de verificación garantizan que el rendimiento se mantenga constante a lo largo de todo el ciclo de vida del sistema, y que cualquier deterioro se detecte y aborde con prontitud.

Consideraciones de validación específicas del sector

Los protocolos de validación suelen incorporar elementos específicos del sector:

Aplicaciones farmacéuticas: Pruebas de simulación de procesos utilizando materiales sustitutos para verificar la contención durante condiciones de funcionamiento realistas.

Aplicaciones nucleares: Control radiológico durante cambios de filtro simulados

Aplicaciones de semiconductores: Recuento de partículas aguas arriba y aguas abajo durante el funcionamiento normal

Contención biológica: Muestreo microbiológico tras el cambio de filtros

Estos protocolos especializados abordan los riesgos únicos y los requisitos normativos asociados a los distintos contextos de aplicación.

La validación de los sistemas BIBO representa una importante inversión en tiempo y recursos, pero proporciona una documentación de rendimiento crucial que respalda tanto la confianza operativa como el cumplimiento de la normativa. Las organizaciones que implantan estos sistemas deben desarrollar estrategias de validación exhaustivas en una fase temprana del proceso de planificación, asegurándose de que se identifican y abordan sistemáticamente todos los protocolos y requisitos de documentación necesarios.

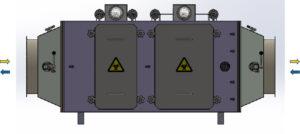

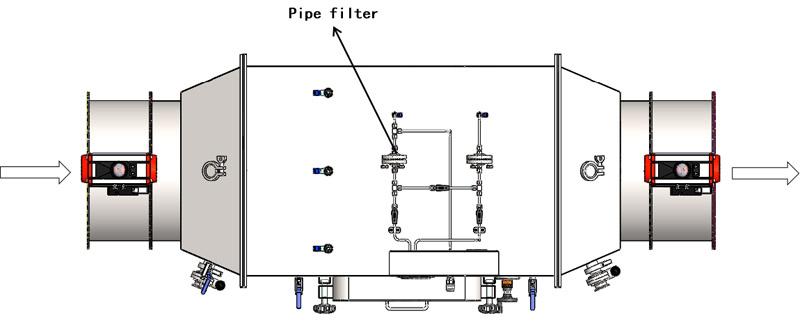

Configuraciones de flujo de aire innovadoras de YOUTH

Unidad BIBO para salas blancas con

Flujo de aire descendente

- Diseño de flujo de aire vertical: La unidad Cleanroom BIBO puede instalarse verticalmente, lo que permite que el flujo de aire se mueva en dirección descendente o ascendente.

Unidad BIBO para salas blancas con

Flujo de aire de izquierda a derecha por conducto acodado

- Vertical con conducto acodado: Cuando se instala verticalmente, la unidad BIBO incluye un conducto acodado que redirige el flujo de aire para que se mueva horizontalmente, de izquierda a derecha o de derecha a izquierda.

Unidad BIBO para salas blancas con

Flujo de aire lateral

- Configuración horizontal del flujo de aire: Diseñada para su instalación horizontal, la unidad BIBO para salas blancas facilita el flujo de aire de izquierda a derecha o de derecha a izquierda a través de la unidad.

Definición de la sección de filtro racionalizada

- Recuento de unidades de filtrado: El término "sección de filtrado" se refiere al número de unidades de filtrado individuales que atraviesa la corriente de aire cuando entra y sale de la sección de filtrado, teniendo en cuenta el área de la sección transversal de la entrada (por ejemplo, las configuraciones pueden incluir 1, 2 o 3 unidades).

- Capacidad de montaje: Una sola sección de filtro puede alojar un conjunto de hasta ocho unidades de filtro, lo que proporciona flexibilidad para diversos requisitos de flujo de aire.

Aplicaciones en sectores críticos

Los sistemas Bag In Bag Out (BIBO) se han convertido en una infraestructura esencial en múltiples sectores en los que la contención de materiales peligrosos es primordial. La versatilidad de la tecnología BIBO permite su implantación en diversos entornos, cada uno de ellos con parámetros operativos y marcos normativos únicos.

Entornos de fabricación farmacéutica

En las instalaciones de producción farmacéutica, los sistemas BIBO desempeñan un papel fundamental en el mantenimiento de la integridad del producto y la seguridad del personal. Las aplicaciones específicas incluyen:

Salas de fabricación de ingredientes farmacéuticos activos (API) en las que los compuestos potentes requieren una contención absoluta

Áreas de formulación que procesan sustancias citotóxicas o compuestos muy potentes

Operaciones de llenado/acabado que requieren un control estricto de la contaminación

Laboratorios de investigación y desarrollo que manipulan nuevos compuestos con perfiles de toxicidad desconocidos

Zonas de pruebas de control de calidad para el análisis de productos potentes

Las implantaciones farmacéuticas suelen exigir el cumplimiento de la normativa cGMP, y los sistemas BIBO proporcionan pruebas documentadas de la eficacia de la contención. En las instalaciones que fabrican compuestos muy potentes (OEL < 10 μg/m³), los sistemas BIBO suelen ser un control de ingeniería fundamental dentro de una estrategia de contención integral.

Investigación y producción biotecnológicas

El sector de la biotecnología presenta retos de contención únicos que se abordan eficazmente mediante la implantación de BIBO:

Instalaciones de investigación de nivel de bioseguridad 3 (BSL-3) que manipulan agentes infecciosos

Salas de producción de vacunas con estrictos requisitos de prevención de la contaminación cruzada

Entornos de fabricación de terapia celular y génica

Instalaciones de biocontención que trabajan con nuevos organismos

Instalaciones de investigación animal que gestionan alérgenos y patógenos

En estas aplicaciones, los sistemas BIBO suelen interconectarse con sistemas de calefacción, ventilación y aire acondicionado especializados, diseñados para un flujo de aire direccional, y a menudo incorporan funciones adicionales como la irradiación germicida ultravioleta (UVGI) o la descontaminación química.

Instalaciones nucleares y aplicaciones radiológicas

La industria nuclear representa el origen histórico de la tecnología BIBO, con aplicaciones contemporáneas que incluyen:

Sistemas de filtración de partículas radiactivas en centrales nucleares

Instalaciones de procesamiento de combustible que requieren contención absoluta

Operaciones de desmantelamiento en las que es esencial el control del polvo radiactivo

Instalaciones de producción de radioisótopos médicos

Instituciones de investigación que manipulan materiales radiactivos

Estas implantaciones deben cumplir los estrictos requisitos de la normativa nuclear, incluidos los protocolos de garantía de calidad NQA-1 y metodologías de ensayo específicas como las pruebas de penetración DOP y la verificación de caída de presión.

Infraestructuras sanitarias

Los sistemas BIBO son cada vez más comunes en los centros sanitarios:

Salas de aislamiento para pacientes con enfermedades muy infecciosas

Instalaciones de laboratorio que manipulan agentes patógenos peligrosos

Salas de autopsias que procesan casos de alto riesgo

Farmacias que preparan medicamentos peligrosos

Centrales de esterilización

En las aplicaciones sanitarias, los sistemas BIBO suelen formar parte de una estrategia integral de control de infecciones, trabajando en concierto con otros controles de ingeniería para crear entornos de trabajo seguros para los profesionales sanitarios y proteger al mismo tiempo a las poblaciones de pacientes vulnerables.

Fabricación de microelectrónica y semiconductores

Los exigentes requisitos de la fabricación de semiconductores han impulsado las implantaciones especializadas de BIBO:

Entornos de salas blancas que requieren un control de partículas ultrafinas

Zonas de litografía con estrictos protocolos de contaminación

Secciones de tratamiento químico que manipulan compuestos agresivos

Instalaciones avanzadas de envasado que requieren una calidad del aire excepcional

Espacios de investigación y desarrollo para la próxima generación de tecnologías de semiconductores

En estas aplicaciones, la atención se desplaza de la protección del personal a la protección del producto, con sistemas BIBO diseñados para mantener los entornos prístinos necesarios para la fabricación de componentes con características a escala nanométrica.

Aplicaciones industriales con materiales peligrosos

Más allá de estos sectores especializados, los sistemas BIBO encuentran aplicación en diversos entornos industriales:

Instalaciones de fabricación de productos químicos que procesan sustancias tóxicas

Instalaciones de producción de baterías que manipulan partículas finas

Entornos de investigación y producción nanotecnológica

Laboratorios de materiales avanzados que trabajan con compuestos novedosos

Procesos industriales que generan subproductos cancerígenos

Cada campo de aplicación presenta retos únicos que influyen en el diseño del sistema BIBO, desde consideraciones de compatibilidad química en entornos agresivos hasta requisitos de limpieza excepcionales en aplicaciones de semiconductores. Esta adaptabilidad a distintos contextos industriales demuestra la solidez fundamental de los principios de ingeniería BIBO y explica su creciente adopción como mejores prácticas de contención en industrias críticas.

Especificaciones del sistema de carcasas YOUTH BIBO

- Filtración de alta eficacia: Alcanza un índice mínimo de captura de partículas del 99,97% para las de tamaño de 0,3 micrómetros.

- Rigurosa estanqueidad al aire: Mantiene la fuga de aire de la carcasa a menos de 0,25% de su volumen neto por hora, incluso bajo presiones de ±3500Pa.

- Tolerancia robusta a la presión: Diseñado para soportar una presión negativa de -2500Pa durante una hora sin cambios estructurales duraderos, de conformidad con las normas sobre dispositivos de escape.

- Capacidad de detección de fugas: Ofrece la opción de métodos de escaneado de detección de fugas manuales o automatizados.

- Consistencia de la concentración del aerosol: Dispone de nueve puntos de medición estratégicamente situados cerca del filtro aguas arriba para garantizar que las concentraciones de aerosoles se mantengan dentro de ±20% de la media.

- Esterilización y sustitución de filtros: Emplea un proceso de esterilización por gas in situ, seguido de un procedimiento seguro y eficaz de cambio de filtro bolsa dentro-bolsa fuera.

- Excepcional resistencia a la corrosión: Fabricada en acero inoxidable 304, la carcasa es impermeable a una amplia gama de agentes químicos, incluidos desinfectantes, limpiadores y diversas sustancias ácidas y alcalinas.

Aplicación e integración

El éxito de la implantación de los sistemas Bag In Bag Out (BIBO) requiere una planificación y coordinación minuciosas de múltiples funciones organizativas. El proceso de implantación abarca mucho más que la simple instalación de equipos, ya que implica una evaluación exhaustiva de las instalaciones, la planificación de la integración del sistema, la formación del personal y el desarrollo de protocolos de validación.

Requisitos para la preparación del terreno

La preparación adecuada del emplazamiento constituye la base de una aplicación eficaz de BIBO:

Evaluación estructural para verificar el soporte adecuado para el peso de la carcasa (normalmente 75-250 kg por carcasa).

Análisis espacial que garantice un espacio libre suficiente para las operaciones seguras de extracción de bolsas (área de servicio mínima de 1 m).

Evaluación de la utilidad, incluidos los requisitos de aire comprimido para sistemas neumáticos

Evaluación de la infraestructura eléctrica para sistemas de vigilancia y control

Verificación de la capacidad de carga del suelo (en particular para los sistemas de matrices de varios filtros).

Evaluación de los conductos de calefacción, ventilación y aire acondicionado para adaptarlos a las dimensiones de la carcasa y a los requisitos de caudal de aire.

Las organizaciones que implanten sistemas BIBO deben realizar estudios exhaustivos del emplazamiento antes de finalizar las especificaciones del sistema, ya que las implantaciones a posteriori suelen presentar retos inesperados que requieren adaptaciones del diseño.

Planificación de la integración de sistemas

Los sistemas BIBO deben interactuar perfectamente con la infraestructura existente de las instalaciones:

Integración de sistemas HVAC, incluidas las transiciones de conductos y el equilibrado del flujo de aire

Conectividad del sistema de automatización de edificios (BAS) para supervisión y alarma

Coordinación de sistemas de seguridad contra incendios, incluida la integración del control de compuertas

Conexiones del sistema eléctrico para las funciones de supervisión y control

Integración del sistema de supervisión de instalaciones para el seguimiento del rendimiento

Requisitos de infraestructura informática para las capacidades de supervisión en red

El proceso de planificación de la integración debe implicar a todas las partes interesadas, incluidos los equipos de gestión de instalaciones, ingeniería, control de calidad y medio ambiente, salud y seguridad, para garantizar que todos los requisitos operativos se abordan de forma holística.

Consideraciones sobre el proceso de instalación

La fase de instalación presenta retos únicos que requieren conocimientos especializados:

Colocación de la carcasa que requiere una alineación precisa con los conductos existentes

Verificación del sistema de sellado para garantizar la estanqueidad de las conexiones

Pruebas de presión del conjunto completo antes de la puesta en servicio

Carga inicial del filtro siguiendo procedimientos validados

Calibración y verificación del sistema de vigilancia

Pruebas de arranque y equilibrado del sistema

Muchas organizaciones recurren a contratistas especializados con experiencia específica en BIBO para la instalación, ya que una instalación incorrecta puede comprometer el rendimiento del sistema e invalidar los esfuerzos de validación posteriores.

Preguntas frecuentes

¿Cómo funciona un sistema BIBO?

Funciona encerrando el filtro contaminado dentro de una bolsa asegurada dentro de la unidad de alojamiento, que luego se retira de forma segura, impidiendo el escape de partículas.

¿En qué consiste el proceso "bag-in-bag-out"?

El proceso consiste en introducir el filtro contaminado en una bolsa (y a veces en una segunda bolsa exterior), sellarla y sacarla de la carcasa sin que se desprendan contaminantes.

¿Cuál es la tolerancia de presión típica de un sistema BIBO?

Los sistemas BIBO están construidos para soportar diversos diferenciales de presión, a menudo de hasta ±2500pa o más, en función de las especificaciones de diseño.

¿La detección de fugas forma parte de las funciones de un sistema BIBO?

Sí, los sistemas BIBO de YOUTH incluyen funciones de detección manual o automática de fugas para garantizar la integridad del filtro.

¿Pueden integrarse los sistemas BIBO con los sistemas de calefacción, ventilación y aire acondicionado existentes?

A menudo, las unidades BIBO pueden integrarse con sistemas de calefacción, ventilación y aire acondicionado; no obstante, los requisitos de compatibilidad e integración deben verificarse con el fabricante.

¿Qué hay que tener en cuenta a la hora de elegir un sistema BIBO?

Las consideraciones incluyen el tipo de contaminantes, el nivel requerido de contención, el diseño del flujo de aire y la integración con los sistemas existentes.

Nombre relacionado con el sistema BIBO

Sistema HEPA Bag-in-Bag-out:

Se refiere a todo un sistema de filtración de aire que incluye filtros HEPA y funciona según el principio BIBO. Garantiza que todos los componentes necesarios para filtrar las partículas suspendidas en el aire y los contaminantes biológicos cumplen las medidas de seguridad BIBO. Todo el proceso de sustitución del filtro HEPA está contenido de forma segura para evitar la contaminación.

Filtro bolsa dentro - bolsa fuera

El "puerto de entrada y salida de bolsa", en el contexto de un sistema de bolsa de entrada y salida (BIBO), es una característica que permite la conexión de una bolsa (utilizada para retirar y desechar de forma segura los filtros contaminados) a la carcasa o unidad del filtro. El puerto es una parte integral del diseño del sistema BIBO para garantizar la manipulación hermética y segura de materiales peligrosos.

Carcasa del filtro Bag-in-Bag-out

Es la carcasa protectora que sujeta un filtro -normalmente un filtro HEPA- al tiempo que proporciona un método seguro para sustituirlo sin exponer el entorno o al personal a contaminantes peligrosos. La carcasa está diseñada para que, cuando sea necesario cambiar el filtro, pueda colocarse en una bolsa mientras aún está dentro de la carcasa. Una vez sellado, puede retirarse de forma segura, minimizando así el riesgo de exposición.

Filtro HEPA Bag-in-Bag-out

El filtro HEPA se utiliza dentro de un sistema BIBO. Los filtros HEPA son filtros de aire de partículas de alta eficacia que atrapan un alto porcentaje de polvo, patógenos y contaminantes. Cuando llega el momento de cambiar un filtro HEPA en un entorno sensible, se utiliza la técnica BIBO. El filtro usado se encierra en una bolsa antes de sacarlo de su alojamiento, y se coloca un filtro nuevo sin liberar contaminantes en el aire.

Bolsa de entrada-salida

La "bolsa" en el proceso Bag-in-Bag-out (BIBO) se refiere a las bolsas de contención especializadas que se utilizan en el procedimiento de sustitución de filtros en los sistemas BIBO. Estas bolsas están fabricadas con materiales duraderos diseñados para sellar y contener las partículas peligrosas recogidas por el filtro. Durante un cambio de filtro, el filtro contaminado se coloca directamente en esta bolsa mientras sigue dentro de la carcasa del filtro, minimizando así el riesgo de exposición a materiales peligrosos.

Unidad Bag-in-Bag-out

El término "unidad" en el contexto de un sistema BIBO se refiere normalmente a toda la unidad de filtración, que incluye la carcasa del filtro, los filtros HEPA y cualquier otro componente necesario para que la unidad funcione correctamente en un entorno de contaminación controlada. La unidad BIBO dispondrá de mecanismos que permitan la sustitución segura de los filtros, garantizando que los operarios y el medio ambiente no queden expuestos a los contaminantes atrapados en los filtros. Toda la unidad está diseñada para proporcionar una filtración de partículas de aire de alta eficacia, al tiempo que permite prácticas de mantenimiento seguras mediante el procedimiento BIBO.

Contenidos relacionados:

- Cajas de alojamiento HEPA en la fabricación farmacéutica: Usos

- Sistemas Bag-In/Bag-Out (BIBO): Guía de funcionamiento y mantenimiento

- Tendencias emergentes en tecnología de cajas de alojamiento HEPA para 2025

- Sistemas HVAC para hospitales: Guía de implantación de la caja de alojamiento HEPA

- ¿Cuál es el grado de eficacia de las cajas de alojamiento HEPA?

- Validación del sistema BIBO: Requisitos reglamentarios

- Requisitos de la caja de alojamiento HEPA aeroespacial y normas de la NASA

- Las 5 mejores soluciones de contención BIBO para 2025

- Aumento de la productividad con sistemas avanzados de carcasas HEPA