Comprendre les systèmes Bag In Bag Out (BIBO)

Les systèmes Bag In Bag Out (BIBO) représentent la référence en matière de technologie de contrôle de la contamination dans les environnements critiques où les particules dangereuses, les agents biologiques ou d'autres substances nocives doivent être complètement confinés pendant les opérations de maintenance des filtres. Ces boîtiers de filtration spécialisés intègrent un mécanisme unique qui permet de remplacer le filtre sans contact direct entre le personnel de maintenance et le média filtrant potentiellement dangereux, ce qui améliore considérablement les protocoles de sécurité et la conformité aux réglementations.

Le principe de base des systèmes BIBO est à la fois simple et technologiquement sophistiqué : le filtre contaminé est scellé dans un sac en polymère continu avant d'être retiré de son logement, créant ainsi une barrière de confinement ininterrompue entre les matières dangereuses et le milieu environnant. Cette méthodologie a révolutionné les procédures de maintenance dans les installations à haut niveau de confinement, transformant ce qui était auparavant une opération à haut risque en un processus systématiquement contrôlé avec des paramètres de sécurité quantifiables.

Développée initialement pour des applications nucléaires au milieu du 20e siècle, la technologie BIBO a considérablement évolué pour répondre aux exigences de plus en plus strictes en matière de confinement dans de nombreuses industries. Les systèmes actuels intègrent une science des matériaux avancée, une ingénierie de précision et des protocoles de validation sophistiqués afin de garantir l'intégrité absolue du confinement dans diverses conditions d'exploitation. Les implémentations contemporaines du BIBO représentent la convergence de l'excellence en ingénierie mécanique, de l'innovation en matière de matériaux et de normes de sécurité rigoureuses.

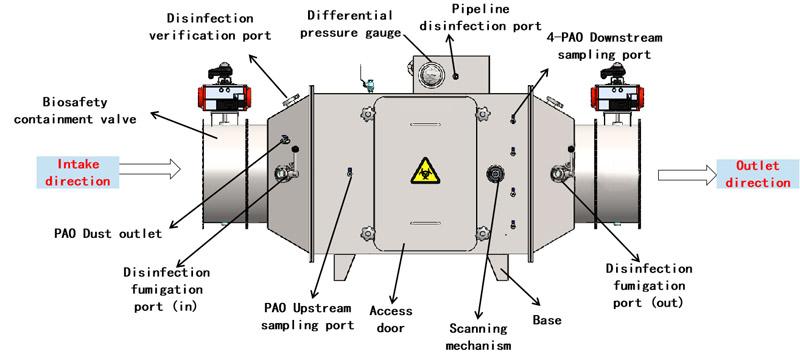

L'architecture d'un système BIBO moderne comprend généralement plusieurs composants clés :

Un boîtier de filtre robuste construit à partir de matériaux résistants à la corrosion (généralement de l'acier inoxydable 304 ou 316L).

Ports d'accès spécialisés avec mécanismes d'étanchéité à l'épreuve de la contamination

Systèmes d'ensachage continu en polymère avec des capacités de fixation sûres

Systèmes de maintien de la pression différentielle pour assurer un flux d'air directionnel

Ports de validation pour la vérification des performances et les tests de conformité

Systèmes de surveillance intégrés pour le suivi des paramètres opérationnels

Ces composants fonctionnent de concert pour créer une solution de confinement complète qui répond à la fois aux préoccupations immédiates en matière de sécurité et aux exigences de conformité réglementaire à long terme. Les principes d'ingénierie qui sous-tendent ces systèmes ont été affinés au cours de décennies de mise en œuvre sur le terrain, ce qui a permis de mettre au point des protocoles de confinement très fiables qui peuvent être validés par des méthodes d'essai normalisées.

Les normes industrielles régissant les systèmes BIBO ont considérablement évolué, avec des organisations telles que l'Institute of Environmental Sciences and Technology (IEST), l'American Society of Mechanical Engineers (ASME) et l'Organisation internationale de normalisation (ISO), qui ont établi des critères de performance rigoureux. Le respect de normes telles que ASME AG-1, ISO 14644 et IEST-RP-CC001 est devenu essentiel pour les installations qui mettent en œuvre la technologie BIBO, en particulier dans les industries réglementées où la preuve documentaire de l'efficacité du confinement est obligatoire.

La mise en œuvre de la JEUNESSE Les systèmes BIBO offrent aux organisations une solution technique complète aux défis du confinement, répondant à la fois aux besoins opérationnels immédiats et aux exigences réglementaires à long terme grâce à une technologie testée et validée.

Spécifications techniques et caractéristiques de conception

L'architecture technique des systèmes Bag In Bag Out (BIBO) représente une approche technique sophistiquée du confinement absolu, avec des spécifications qui répondent directement aux exigences les plus strictes des environnements critiques. La compréhension de ces paramètres techniques est essentielle pour les équipes chargées des achats qui évaluent les options de mise en œuvre pour leurs installations.

Construction du logement et composition des matériaux

Les boîtiers BIBO sont généralement fabriqués en acier inoxydable de qualité industrielle, les variantes 304 et 316L étant la norme industrielle pour la plupart des applications. Ces matériaux offrent une résistance exceptionnelle à la corrosion, une durabilité dans des conditions de fonctionnement difficiles et une compatibilité avec des protocoles de décontamination rigoureux. Les principales spécifications sont les suivantes

Épaisseur du matériau : 1,5 mm à 3,0 mm selon les exigences de l'application

Spécifications de soudage : Soudage TIG continu avec pénétration complète

Options de finition de surface : #2B, #4, ou électropoli (Ra 0,5μm ou mieux).

Tolérance de température : -20°C à 120°C gamme standard

Pression nominale : Pression différentielle typique de ±3000 Pa

Étanchéité : Classe C selon EN1751 (équivalent ISO 10648-2 classe 2)

Pour les applications impliquant des produits chimiques agressifs ou des conditions environnementales inhabituelles, des matériaux spécialisés tels que l'Hastelloy, le polypropylène ou les polymères renforcés de fibre de verre peuvent être spécifiés, bien que cela représente un pourcentage plus faible des applications.

Ingénierie des mécanismes de confinement

La caractéristique principale des systèmes BIBO est leur mécanisme de confinement spécialisé, composé de plusieurs éléments techniques fonctionnant à l'unisson :

Conception des bords de sécurité : Bords roulés ou perlés sur toutes les surfaces de contact pour éviter que le sac ne se déchire.

Bandes de rétention continue des sacs : Systèmes de serrage à ressort ou mécaniques

Conception des orifices : Orifices d'accès coniques d'un diamètre minimum de 220 mm pour les applications standard

Matériaux des joints : Composés de néoprène, de silicone ou d'EPDM à cellules fermées, selon l'application.

Couvercles d'orifices interchangeables : Mécanismes de verrouillage positif avec étanchéité par compression

Ces composants sont conçus avec précision pour maintenir un confinement absolu pendant le processus critique de remplacement du filtre, avec des systèmes redondants multiples garantissant que l'intégrité du confinement est préservée même en cas de défaillance d'un seul composant.

Paramètres de performance de filtration

Les systèmes BIBO s'adaptent à diverses classifications de filtres, dont les spécifications sont généralement les suivantes

| Classification des filtres | Efficacité de l'élimination des particules | Contexte de l'application |

|---|---|---|

| HEPA (H13) | 99,95% à 0,3μm | Fabrication de produits pharmaceutiques généraux |

| HEPA (H14) | 99.995% à 0.3μm | Zones de traitement aseptique |

| ULPA (U15) | 99,9995% à 0,12μm | Fabrication de produits microélectroniques |

| ULPA (U16) | 99,99995% à 0,12μm | Procédés critiques pour les semi-conducteurs |

| Qualité nucléaire | 99,97% à 0,3μm avec test DOP | Manipulation de matières radioactives |

Chaque classification correspond à des applications industrielles spécifiques et à des exigences réglementaires, le média filtrant, la construction du cadre et les matériaux d'étanchéité variant en conséquence.

Systèmes de contrôle et de surveillance de la pression

Les implémentations avancées du BIBO intègrent des systèmes sophistiqués de contrôle de la pression différentielle :

Précision de la mesure de la pression : ±5 Pa standard

Affichage de la pression : Numérique ou analogique avec des plages de fonctionnement sûres clairement indiquées

Systèmes d'alerte de pression : Alarmes haute/basse configurables avec indicateurs visuels et sonores

Orifices de surveillance : Prises de pression normalisées en amont et en aval

Connectivité : Sortie analogique (4-20mA) ou communication numérique (Modbus, BACnet) pour l'intégration de la GTB

Ces systèmes garantissent le maintien d'un flux d'air directionnel approprié pendant le fonctionnement normal et les procédures de changement de filtre, empêchant ainsi la migration des contaminants grâce à une gestion précise de la cascade de pression.

Caractéristiques de validation et de certification

Les systèmes BIBO modernes comportent des caractéristiques techniques spécialement conçues pour faciliter la validation :

Ports d'injection d'aérosols positionnés selon les recommandations de l'IEST-RP-CC034

Matériaux compatibles avec les PAO sur toute la trajectoire de l'aérosol

Distribution des orifices de défi conçue pour une concentration uniforme des aérosols

Ports d'accès au scanner en aval répondant aux exigences de la norme ISO 14644

Capacités intégrées d'essai de décomposition de la pression

Dossiers de documentation standardisés pour les demandes d'homologation

Ces caractéristiques rationalisent le processus de validation, réduisant considérablement le temps et les ressources nécessaires à la qualification initiale et à la recertification périodique.

L'approche technique globale mise en évidence dans ces spécifications techniques démontre l'évolution de la technologie BIBO, depuis ses origines en tant que solution de confinement spécialisée jusqu'aux systèmes hautement perfectionnés d'aujourd'hui qui traitent de multiples aspects du contrôle de la contamination, de la conformité aux réglementations et de l'efficacité opérationnelle.

Variations des procédures de remplacement du filtre BIBO

La procédure BIBO (Bag-in-Bag-Out), principalement associée au remplacement des filtres à air dans des situations où le filtre contient des contaminants dangereux, peut varier légèrement en fonction de l'industrie et du cas d'utilisation spécifique.

Voici quelques variantes du processus BIBO :

- Sac unique BIBO :

La forme la plus simple consiste à utiliser un seul sac pour enfermer et retirer le filtre contaminé de son logement. Cette méthode est généralement utilisée lorsque le niveau de confinement requis est moins strict. - Double sac BIBO :

Une méthode plus sûre qui implique une deuxième couche de confinement. Le filtre contaminé est d'abord placé dans un sac, qui est ensuite placé dans un second sac, ce qui ajoute un niveau supplémentaire de protection contre l'exposition potentielle. - Sac multiple BIBO :

Pour les environnements contenant des matières extrêmement dangereuses, plusieurs sacs peuvent être utilisés pour garantir les niveaux de confinement les plus élevés. Chaque sac supplémentaire offre un niveau de sécurité supplémentaire. - Cabinet de sécurité BIBO :

Cette variante comprend une armoire de sécurité ou un boîtier de changement sécurisé. Le filtre est remplacé à l'intérieur d'une armoire de confinement avec son propre système BIBO intégré, ce qui minimise encore le risque d'exposition. - Systèmes BIBO sur mesure :

Pour les applications uniques, les systèmes BIBO sur mesure sont conçus pour répondre à des exigences spécifiques. Il peut s'agir de variations dans les matériaux des sacs, dans la conception des boîtiers et dans les mécanismes d'étanchéité pour traiter des contaminants particuliers ou pour s'adapter à un équipement spécialisé. - Unités portables BIBO :

Certains systèmes BIBO sont conçus pour être portables, ce qui permet de les déplacer jusqu'à l'emplacement du filtre. Ils sont donc idéaux pour les environnements où les filtres ne sont pas toujours situés au centre ou facilement accessibles.

L'aspect essentiel de tous ces types de filtres est la capacité d'isoler efficacement et en toute sécurité le filtre contaminé de l'environnement et du personnel pendant le processus de remplacement.

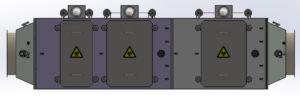

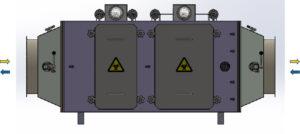

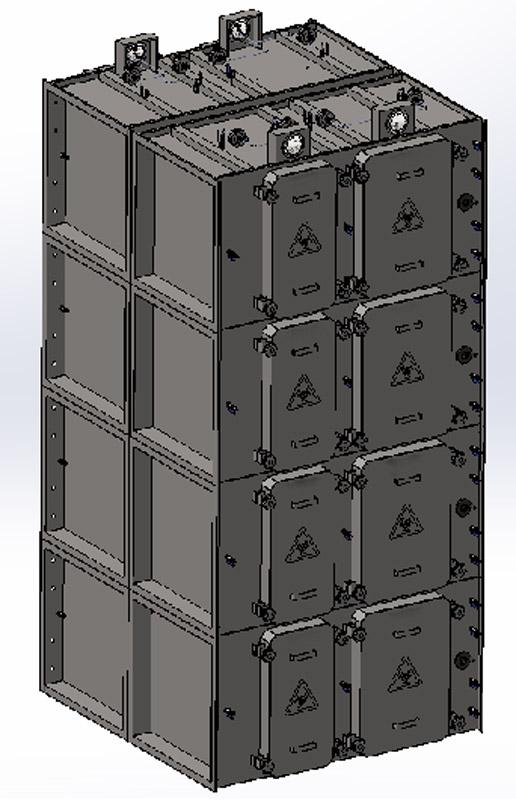

Solutions personnalisées de boîtiers et d'unités BIBO

YOUTH se consacre à la fourniture de solutions de filtration de l'air de qualité supérieure, conçues pour répondre aux divers besoins de ses clients. Nous sommes fiers de notre production spécialisée de boîtiers et d'unités de filtration Bag-in-Bag-Out (BIBO), offrant une gamme d'options personnalisées conçues pour un contrôle optimal de la contamination et de l'efficacité. Nos systèmes BIBO sur mesure comprennent quatre configurations distinctes :

(assemblés à partir d'un seul HEPA)

(assemblés à partir de filtres moyens et HEPA)

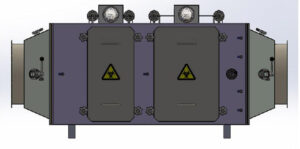

(assemblé à partir de deux filtres HEPA)

(assemblé à partir de deux filtres HEPA)

- Simple Haute efficacité : Cette unité est assemblée à l'aide d'un seul filtre HEPA (High-Efficiency Particulate Air), conçu pour les environnements nécessitant une filtration de l'air de précision. Il capture 99,97% des particules en suspension dans l'air, ce qui le rend idéal pour les applications sensibles où la pureté de l'air est primordiale.

- Rendement moyen + Rendement élevé : Combinant un préfiltre à moyenne efficacité et un filtre HEPA, ce boîtier BIBO est conçu pour prolonger la durée de vie du filtre HEPA en capturant au préalable les plus grosses particules, améliorant ainsi l'efficacité globale de la filtration et le fonctionnement de l'appareil.

- Double efficacité élevée : Notre configuration double HEPA est composée de deux filtres HEPA consécutifs. Cette configuration offre un niveau avancé de purification de l'air, réduisant de manière significative la concentration de contaminants ultrafins, et convient aux conditions de salle blanche les plus exigeantes.

- Efficacité moyenne + Double efficacité élevée : En intégrant un préfiltre à efficacité moyenne à deux filtres HEPA, ce modèle offre des niveaux élevés de propreté de l'air. La couche initiale capture les particules les plus grosses, ce qui permet aux deux filtres HEPA d'éliminer efficacement les particules plus fines, offrant ainsi une protection solide contre un large éventail de contaminants.

Matériel et paramètres clés de YOUTH

Module de support dispose de trois options de débit d'air : 1700m³/h, 3400m³/h et 4250m³/h.

- Sélection des matériaux: Optez pour de l'acier inoxydable 304 de première qualité ou de la tôle laminée à froid pour fabriquer le boîtier de l'équipement, ce qui lui confère une grande durabilité et une bonne résistance à la corrosion.

- Normes de construction: Utiliser des matériaux d'une épaisseur minimale de 2,0 mm pour garantir l'intégrité structurelle et la longévité de l'équipement.

- Qualité du soudage: Utiliser des techniques de soudage en continu sur tous les joints et raccords sous pression, en éliminant tout espace d'air potentiel pour assurer l'étanchéité à l'air.

- Tolérance de pression: Le boîtier est conçu pour supporter des différences de pression allant jusqu'à ±2500pa, garantissant ainsi un fonctionnement sûr sous diverses contraintes environnementales.

- Assurance de la sécurité: Grâce à une construction méticuleuse et au choix de matériaux de haute qualité, confirme que l'équipement respecte ou dépasse les normes de sécurité de l'industrie en matière de résistance à la pression et de contrôle de la pureté de l'air.

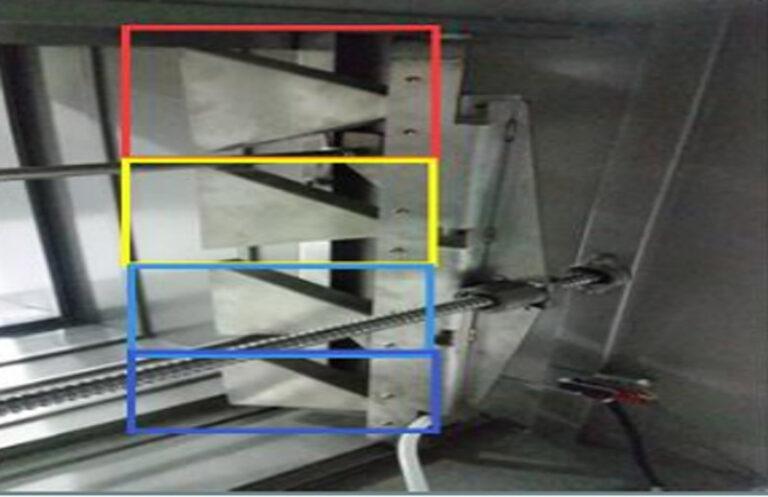

Processus de scannage linéaire rationalisé :

- Approche par balayage de la section entière: La méthode consiste à scanner toute la section transversale de la sortie d'air du filtre en un seul mouvement complet, en se connectant de manière transparente à un port de balayage externe.

- Fonctionnement de l'échantillonnage en continu: Tout au long de la procédure de balayage, la tête d'échantillonnage complète reste active, ce qui garantit une évaluation cohérente et approfondie.

- Conception efficace Simplicité: L'architecture simple du système permet un balayage rapide, ce qui réduit considérablement la durée du processus.

- Prévalence du marché: En raison de sa capacité de balayage rapide et de sa grande efficacité, cette technique de balayage linéaire est privilégiée et répandue dans les applications commerciales.

Technique de balayage séquentiel ligne par ligne

- Stratégie d'échantillonnage à quatre têtes: Cette approche utilise quatre têtes d'échantillonnage distinctes, chacune s'alignant sur un port de balayage externe pour évaluer de manière exhaustive la section transversale de la sortie d'air du filtre.

- Échantillonnage actif alterné: Au cours du processus de balayage, l'activation se fait de manière séquentielle - seule une tête d'échantillonnage fonctionne à un moment donné, tandis que les trois autres sont en attente, ce qui garantit une analyse ciblée.

- Séquence d'analyse méthodique: Par exemple, lorsque la deuxième tête d'échantillonnage est engagée, les première, troisième et quatrième têtes restent inactives. Ce schéma se poursuit, en passant par chaque tête de prélèvement pour effectuer un balayage complet.

- Complexité et durée prolongée: Bien que le processus soit plus complexe et plus long que les autres méthodes, il offre une grande précision dans les résultats de la numérisation.

Exigences en matière de formation du personnel

Des protocoles de formation complets sont essentiels pour les opérateurs et le personnel de maintenance :

| Catégorie de personnel | L'accent sur la formation | Durée de la formation |

|---|---|---|

| Opérateurs | Surveillance du système, réponse aux alarmes, documentation | 4-8 heures |

| Équipe de maintenance | Procédures de remplacement des filtres, protocoles de manipulation des sacs | 8-16 heures |

| Personnel de surveillance | Vue d'ensemble du système, exigences de conformité, évaluation des risques | 4-6 heures |

| Équipe de validation | Méthodologies d'essai, critères d'acceptation, documentation | 8-12 heures |

| Personnel EHS | Évaluation des risques d'exposition, protocoles de traitement des déchets | 4-8 heures |

La formation doit comprendre à la fois des éléments théoriques et des exercices pratiques, en mettant particulièrement l'accent sur les techniques d'ensachage appropriées pour maintenir l'intégrité du confinement. Une remise à niveau périodique est recommandée, en particulier pour le personnel d'entretien qui peut procéder à des changements de filtres peu fréquents.

Documentation et planification de la validation

La documentation associée à la mise en œuvre de BIBO comprend plusieurs éléments essentiels :

Protocoles de qualification de l'installation (QI) vérifiant l'installation correcte du système

Qualification opérationnelle (OQ) : test de la fonctionnalité du système

Qualification des performances (PQ) vérifiant l'efficacité du confinement

Procédures opérationnelles standard (POS) pour les opérations de routine

Procédures d'entretien comprenant des protocoles détaillés de remplacement des filtres

Procédures d'intervention d'urgence en cas de défaillance du système

Matériel de formation et outils d'évaluation des compétences

Protocoles de vérification continue des performances

Ces documents doivent être élaborés conformément aux exigences réglementaires applicables et aux systèmes de qualité de l'organisation, et faire l'objet d'un examen et d'une approbation appropriés avant leur mise en œuvre.

Considérations relatives à la conformité réglementaire

La planification de la mise en œuvre doit tenir compte du cadre réglementaire spécifique régissant l'installation :

Exigences réglementaires de la FDA pour les applications pharmaceutiques et de soins de santé

Normes de la Commission de réglementation nucléaire (NRC) pour les implémentations radiologiques

Conformité à l'OSHA pour les considérations relatives à la sécurité des travailleurs

Exigences de l'EPA en matière de protection de l'environnement

Normes spécifiques à l'industrie telles que USP pour la manipulation de médicaments dangereux

De nombreuses organisations tirent profit de la réalisation d'analyses formelles des lacunes réglementaires au cours de la phase de planification, en identifiant les exigences de conformité spécifiques qui auront un impact sur les décisions de mise en œuvre.

La nature globale de ces considérations de mise en œuvre souligne l'importance d'aborder le déploiement du système BIBO comme un projet interfonctionnel plutôt que comme un simple achat d'équipement. Les organisations qui investissent dans une planification approfondie bénéficient généralement de processus de mise en œuvre plus fluides, d'une validation plus rapide et de performances continues plus fiables.

YOUTH BIBO Systems' Structural and Functional

- Construit pour résister: Les boîtes sont fabriquées par YOUTH pour supporter une pression allant jusqu'à -2500Pa pendant une durée de 60 minutes sans aucun signe de dommage ou d'altération permanente de la forme, conformément aux exigences de la norme sur les dispositifs d'échappement (JG/T497-2016).

- Étanchéité garantie: Chaque système BIBO présente des capacités d'étanchéité exceptionnelles, maintenant l'étanchéité à l'air à des pressions élevées de +3600Pa et -3600Pa, conformément aux spécifications techniques des dispositifs d'échappement et aux critères de perméabilité à l'air spécifiques au client.

- Niveaux uniformes d'aérosols: En générant de la poussière en amont par des trous réservés et en utilisant un préfiltre à haute efficacité, la concentration d'aérosols à neuf points d'échantillonnage stratégiquement placés en amont ne s'écarte pas de plus de ±20% de la moyenne, ce qui garantit une uniformité qui répond à toutes les normes pertinentes.

- Détection précise des fuites: Conçus pour être précis, les systèmes peuvent détecter et localiser des fuites artificielles façonnées sur des filtres de référence avec une aiguille en acier inoxydable de calibre standard, répondant ainsi à toutes les exigences réglementaires pour une détection efficace des fuites.

- Protocoles de désinfection éprouvés: Les désinfectants sont injectés dans le système par les orifices prévus à cet effet. Ils ont passé avec succès les tests de sécurité biologique, y compris l'utilisation de spores bactériennes thermotolérantes, ce qui garantit une désinfection complète conforme aux directives officielles en matière de santé et de sécurité.

- Des vannes polyvalentes: Disponibles dans des tailles allant de DN100 à DN800 avec des vannes carrées personnalisables, ils sont construits en SUS304 et équipés de joints en TFE/silicone. Ils sont disponibles pour un fonctionnement manuel, électrique ou pneumatique, avec une finition qui peut être étirée ou sablée selon les préférences. Leurs performances restent dans les limites du taux de fuite admissible, même après une utilisation intensive.

- Bandes d'étanchéité durables: Fabriquées en silicone capable de supporter des variations de température extrêmes et résistant aux agents chimiques, ces bandes de scellement offrent l'assurance d'une qualité garantie par les certifications CNAS et SGS.

- Sacs de sécurité adaptables: D'une longueur standard de 2 m, mais personnalisables pour répondre à divers besoins opérationnels, ces sacs sont fabriqués à partir de matériaux en PVC/polymère et résistent aux températures extrêmes et aux réactions chimiques, garantissant ainsi des performances fiables.

Mesures de performance et protocoles de validation

L'efficacité des systèmes Bag In Bag Out (BIBO) est déterminée par une validation rigoureuse des performances à l'aide de mesures établies et de méthodologies de test normalisées. Ces protocoles permettent non seulement de vérifier le bon fonctionnement du système, mais aussi de générer la documentation nécessaire à la conformité réglementaire et à l'assurance qualité.

Indicateurs clés de performance

La performance du système BIBO est évaluée à l'aide de plusieurs paramètres critiques :

Efficacité du confinement mesurée par un test de provocation à l'aérosol

L'intégrité de l'étanchéité du boîtier est vérifiée par un test de décomposition de la pression.

Uniformité du flux d'air sur toute la surface du filtre

Stabilité de la pression différentielle en fonctionnement normal

Intégrité du système pendant les procédures de changement de filtre simulées

Taux de pénétration des particules dans des conditions d'essai normalisées

Temps de récupération après les opérations d'ensachage

Ces paramètres fournissent des mesures quantifiables de la performance du système, établissant des données de base pour la surveillance continue et la vérification de la conformité.

Méthodes d'essai d'étanchéité

Les tests d'intégrité du logement représentent une exigence fondamentale de validation, généralement réalisée à l'aide de protocoles établis :

Essai de décomposition de la pression : Pressurisation du boîtier à un niveau prédéterminé (typiquement 1000 Pa) et mesure de la perte de pression dans le temps (critère d'acceptation typiquement <0,1% perte de pression par minute).

Test des bulles de savon : Application d'une solution d'eau savonneuse sur les points de fuite potentiels alors que le logement est sous pression positive.

Détection de fuites aux halogénures : Utilisation de détecteurs spécialisés pour identifier des fuites infimes dans des systèmes sous pression.

Test de provocation par aérosol : Introduction d'un aérosol de provocation en amont et mesure de la pénétration en aval

Ces essais sont généralement réalisés lors de la validation initiale et dans le cadre de la requalification périodique, les méthodes d'essai étant sélectionnées en fonction des exigences de l'installation et des réglementations applicables.

Vérification de la performance des filtres

L'efficacité de filtration des filtres installés doit être vérifiée au moyen d'essais normalisés :

Essai d'étanchéité des filtres in situ à l'aide d'aérosols de PAO ou de DOP

Test par balayage de la face du filtre et des joints selon IEST-RP-CC034

Vérification de l'uniformité de la concentration en amont

Détermination du rapport de concentration amont/aval

Calcul de la pénétration et comparaison avec les critères d'acceptation

Ces procédures permettent de vérifier non seulement l'intégrité du média filtrant, mais aussi l'efficacité du joint entre le filtre et le boîtier, un facteur critique pour la performance globale du système.

Exigences en matière de documentation de validation

Un dossier de validation complet comprend généralement les éléments suivants

Plan directeur de validation décrivant l'approche de validation

Qualification de l'installation (QI) documentant l'installation correcte

Qualification opérationnelle (OQ) : vérification de la fonctionnalité du système

Qualification des performances (PQ) confirmant l'efficacité du confinement

Rapports d'essais avec données brutes et résultats calculés

Certificats d'étalonnage des équipements d'essai

Registres de qualification du personnel pour les techniciens d'essai

Rapports sur les écarts et documentation sur la résolution des problèmes

Résumé de la validation finale avec signatures d'approbation

Cette documentation fournit la base de preuves pour la conformité réglementaire et sert de point de référence pour les modifications futures du système ou le dépannage.

Suivi continu des performances

Au-delà de la validation initiale, la vérification continue des performances comprend généralement les éléments suivants :

| Paramètre de surveillance | Fréquence | Critères d'acceptation |

|---|---|---|

| Inspection visuelle | Hebdomadaire | Absence de dommages ou de fuites visibles |

| Pression différentielle | En continu | Dans la limite de ±20% du point de consigne |

| Test d'intégrité du filtre | Annuel | 99,97% efficacité minimale |

| Test d'étanchéité du boîtier | Biennale | <0,1% perte de pression par minute |

| Vérification de la technique de l'opérateur | Annuel | Aucun écart de procédure |

| Vérification du débit d'air | Trimestrielle | A ±10% de la spécification |

Ces activités de vérification permanente garantissent que les performances restent constantes tout au long du cycle de vie du système, et que toute détérioration est identifiée et traitée rapidement.

Considérations sur la validation propres à l'industrie

Les protocoles de validation intègrent souvent des éléments spécifiques à l'industrie :

Applications pharmaceutiques : Essais de simulation de processus utilisant des matériaux de substitution pour vérifier le confinement dans des conditions d'exploitation réalistes

Mise en œuvre dans le domaine nucléaire : Surveillance radiologique lors de changements de filtres simulés

Applications dans le domaine des semi-conducteurs : Comptage de particules en amont et en aval pendant le fonctionnement normal

Confinement biologique : Échantillonnage microbiologique après le remplacement des filtres

Ces protocoles spécialisés tiennent compte des risques et des exigences réglementaires propres aux différents contextes de mise en œuvre.

La validation des systèmes BIBO représente un investissement important en temps et en ressources, mais elle fournit une documentation cruciale sur les performances qui soutient à la fois la confiance opérationnelle et la conformité réglementaire. Les organisations qui mettent en œuvre ces systèmes doivent élaborer des stratégies de validation complètes dès le début du processus de planification, en veillant à ce que tous les protocoles nécessaires et toutes les exigences en matière de documentation soient identifiés et pris en compte de manière systématique.

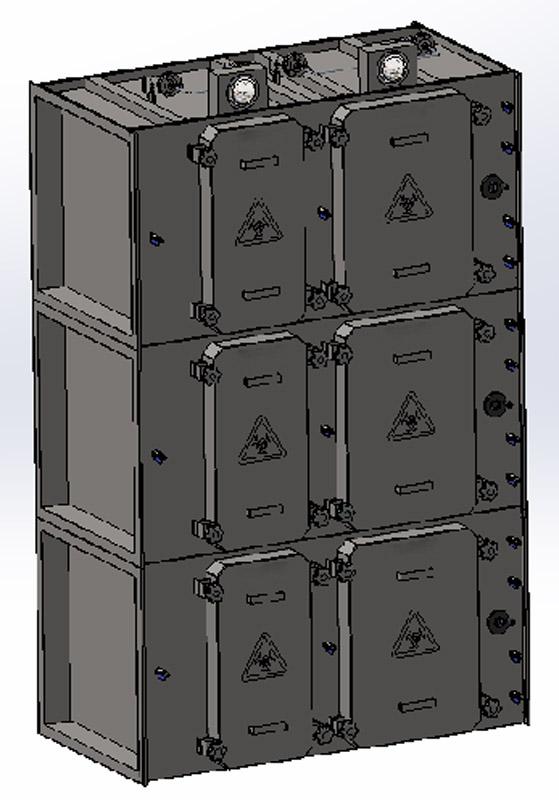

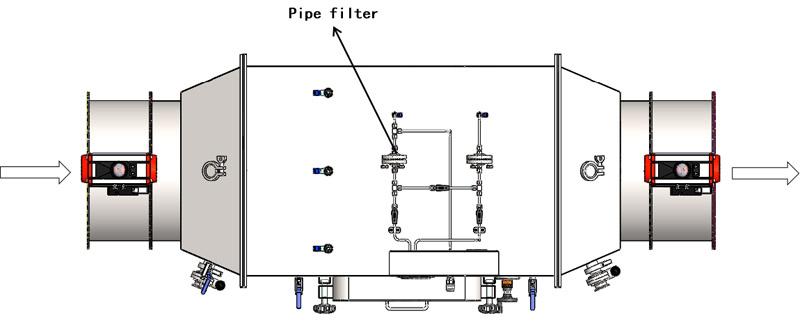

Configurations innovantes du flux d'air du YOUTH

Unité BIBO pour salle blanche avec

Flux d'air descendant

- Conception verticale du flux d'air: L'unité Cleanroom BIBO peut être installée verticalement, ce qui permet au flux d'air de se déplacer dans une direction descendante ou ascendante.

Unité BIBO pour salle blanche avec

Flux d'air de gauche à droite via un conduit coudé

- Vertical avec conduit coudé: Lorsqu'elle est installée verticalement, l'unité BIBO comprend un conduit coudé qui redirige le flux d'air pour qu'il se déplace horizontalement, soit de gauche à droite, soit de droite à gauche.

Unité BIBO pour salle blanche avec

Flux d'air latéral

- Configuration horizontale du flux d'air: Conçue pour une installation horizontale, l'unité BIBO pour salle blanche facilite la circulation de l'air de gauche à droite ou de droite à gauche à travers l'unité.

Définition de la section filtre simplifiée

- Nombre d'unités de filtrage: Le terme "section de filtrage" désigne le nombre d'unités de filtrage individuelles que le flux d'air traverse lorsqu'il entre et sort de la section de filtrage, compte tenu de la section transversale de l'entrée (par exemple, les configurations peuvent comprendre 1, 2 ou 3 unités).

- Capacité d'assemblage: Une seule section de filtre peut accueillir jusqu'à huit unités de filtration, ce qui permet de répondre à diverses exigences en matière de débit d'air.

Applications dans les industries critiques

Les systèmes Bag In Bag Out (BIBO) sont devenus des infrastructures essentielles dans de nombreux secteurs où le confinement des matières dangereuses est primordial. La polyvalence de la technologie BIBO permet sa mise en œuvre dans divers environnements, chacun ayant des paramètres opérationnels et des cadres réglementaires uniques.

Environnements de fabrication pharmaceutique

Dans les installations de production pharmaceutique, les systèmes BIBO jouent un rôle essentiel dans le maintien de l'intégrité des produits et de la sécurité du personnel. Les applications spécifiques comprennent

Suites de fabrication d'ingrédients pharmaceutiques actifs (API) où des composés puissants nécessitent un confinement absolu

Zones de formulation traitant des substances cytotoxiques ou des composés très puissants

Opérations de remplissage/finition nécessitant un contrôle rigoureux de la contamination

Laboratoires de recherche et de développement manipulant de nouveaux composés dont le profil de toxicité est inconnu

Zones d'essais de contrôle de la qualité pour l'analyse des produits puissants

Les implémentations pharmaceutiques exigent généralement la conformité aux réglementations cGMP, les systèmes BIBO fournissant des preuves documentées de l'efficacité du confinement. Dans les installations fabriquant des composés très puissants (OEL < 10 μg/m³), les systèmes BIBO servent souvent de contrôle technique critique dans le cadre d'une stratégie de confinement complète.

Recherche et production en biotechnologie

Le secteur de la biotechnologie présente des défis uniques en matière de confinement, auxquels la mise en œuvre du BIBO permet de répondre efficacement :

Installations de recherche de niveau de biosécurité 3 (BSL-3) manipulant des agents infectieux

Suites de production de vaccins soumises à des exigences strictes en matière de prévention de la contamination croisée

Environnements de fabrication de thérapies cellulaires et géniques

Installations de bioconfinement travaillant avec de nouveaux organismes

Installations de recherche animale gérant les allergènes et les agents pathogènes

Dans ces applications, les systèmes BIBO s'interfacent généralement avec des systèmes CVC spécialisés conçus pour un flux d'air directionnel et intègrent souvent des fonctions supplémentaires telles que l'irradiation germicide par ultraviolets (UVGI) ou des capacités de décontamination chimique.

Installations nucléaires et applications radiologiques

L'industrie nucléaire représente l'origine historique de la technologie BIBO, avec des applications contemporaines, notamment :

Systèmes de filtration des particules radioactives dans les centrales nucléaires

Installations de traitement des combustibles nécessitant un confinement absolu

Opérations de démantèlement où le contrôle des poussières radioactives est essentiel

Installations de production de radio-isotopes médicaux

Institutions de recherche manipulant des matières radioactives

Ces mises en œuvre doivent respecter des exigences réglementaires nucléaires strictes, y compris les protocoles d'assurance qualité NQA-1 et des méthodologies de test spécifiques telles que les tests de pénétration DOP et la vérification de la décomposition de la pression.

Infrastructure des établissements de santé

Les systèmes BIBO sont de plus en plus répandus dans les établissements de soins de santé :

Chambres d'isolement pour les patients atteints de maladies hautement infectieuses

Installations de laboratoire manipulant des agents pathogènes dangereux

Salles d'autopsie traitant les cas à haut risque

Pharmacies préparant des médicaments dangereux

Services centraux de traitement stérile

Dans les applications de soins de santé, les systèmes BIBO font souvent partie d'une stratégie globale de contrôle des infections, travaillant de concert avec d'autres contrôles techniques pour créer des environnements de travail sûrs pour les professionnels de la santé tout en protégeant les populations de patients vulnérables.

Microélectronique et fabrication de semi-conducteurs

Les exigences rigoureuses de la fabrication des semi-conducteurs ont conduit à des mises en œuvre spécialisées du BIBO :

Salles blanches nécessitant un contrôle des particules ultrafines

Zones de lithographie avec des protocoles de contamination stricts

Sections de traitement chimique manipulant des composés agressifs

Installations d'emballage de pointe nécessitant une qualité d'air exceptionnelle

Espaces de recherche et de développement pour les technologies des semi-conducteurs de la prochaine génération

Dans ces applications, l'accent passe de la protection du personnel à la protection du produit, les systèmes BIBO étant conçus pour maintenir les environnements vierges nécessaires à la fabrication de composants présentant des caractéristiques à l'échelle du nanomètre.

Applications industrielles avec des matières dangereuses

Au-delà de ces secteurs spécialisés, les systèmes BIBO trouvent des applications dans divers contextes industriels :

Installations de fabrication de produits chimiques traitant des substances toxiques

Installations de production de batteries manipulant des particules fines

Environnements de recherche et de production dans le domaine des nanotechnologies

Laboratoires de matériaux avancés travaillant sur de nouveaux composés

Procédés industriels générant des sous-produits cancérigènes

Chaque domaine d'application présente des défis uniques qui influencent la conception des systèmes BIBO, depuis les considérations de compatibilité chimique dans les environnements agressifs jusqu'aux exigences de propreté exceptionnelles dans les applications de semi-conducteurs. Cette adaptabilité à tous les contextes industriels démontre la solidité fondamentale des principes d'ingénierie du BIBO et explique leur adoption croissante en tant que meilleure pratique pour le confinement dans les industries critiques.

Spécifications du système de logement YOUTH BIBO

- Filtration à haute efficacité: Atteint un taux minimum de 99,97% pour les particules de 0,3 micromètre.

- Une étanchéité rigoureuse: Maintient la fuite d'air du boîtier à moins de 0,25% de son volume net par heure, même sous des pressions de ±3500Pa.

- Tolérance de pression robuste: Conçu pour résister à une pression négative de -2500Pa pendant une heure sans modification structurelle durable, conformément aux normes relatives aux dispositifs d'échappement.

- Capacités de détection des fuites: Offre la possibilité d'utiliser des méthodes d'analyse manuelles ou automatisées pour la détection des fuites.

- Concentration des aérosols Cohérence: Neuf points de mesure stratégiquement positionnés près du filtre en amont pour garantir que les concentrations d'aérosols restent dans la limite de ±20% de la moyenne.

- Stérilisation et remplacement des filtres: Il utilise un processus de stérilisation au gaz in situ suivi d'une procédure sûre et efficace de remplacement du filtre par un sac.

- Résistance exceptionnelle à la corrosion: Construit en acier inoxydable 304, le boîtier est imperméable à une large gamme d'agents chimiques, y compris les désinfectants, les nettoyants et diverses substances acides et alcalines.

Considérations relatives à la mise en œuvre et à l'intégration

La réussite du déploiement des systèmes Bag In Bag Out (BIBO) nécessite une planification et une coordination minutieuses entre les différentes fonctions de l'organisation. Le processus de mise en œuvre va bien au-delà d'une simple installation d'équipement et implique une évaluation complète des installations, une planification de l'intégration du système, une formation du personnel et l'élaboration d'un protocole de validation.

Exigences en matière de préparation du site

Une bonne préparation du site constitue la base d'une mise en œuvre efficace du BIBO :

Évaluation structurelle pour vérifier l'adéquation du support avec le poids du logement (généralement 75-250 kg par logement)

Analyse spatiale garantissant un dégagement suffisant pour des opérations d'ensachage sûres (zone de service d'au moins 1 m)

Évaluation des services publics, y compris les besoins en air comprimé pour les systèmes pneumatiques

Évaluation de l'infrastructure électrique pour les systèmes de surveillance et de contrôle

Vérification de la capacité de charge du sol (en particulier pour les systèmes à filtres multiples)

Évaluation des conduits de chauffage, de ventilation et de climatisation en fonction des dimensions du logement et des exigences en matière de débit d'air

Les organisations qui mettent en œuvre des systèmes BIBO devraient procéder à des études approfondies du site avant de finaliser les spécifications du système, car les mises en œuvre de modernisation présentent souvent des défis inattendus qui nécessitent des adaptations de la conception.

Planification de l'intégration des systèmes

Les systèmes BIBO doivent s'interfacer de manière transparente avec l'infrastructure existante :

Intégration des systèmes CVC, y compris les transitions entre les conduits et l'équilibrage des flux d'air

Connectivité du système d'automatisation des bâtiments (BAS) pour la surveillance et l'alarme

Coordination des systèmes de sécurité incendie, y compris l'intégration de la commande des clapets

Connexions du système électrique pour la fonctionnalité de surveillance et de contrôle

Intégration d'un système de surveillance des installations pour le suivi des performances

Exigences en matière d'infrastructure informatique pour les capacités de surveillance en réseau

Le processus de planification de l'intégration doit impliquer des parties prenantes interfonctionnelles, notamment les équipes de gestion des installations, d'ingénierie, d'assurance qualité et d'ESS, afin de garantir que toutes les exigences opérationnelles sont prises en compte de manière globale.

Considérations relatives au processus d'installation

La phase d'installation présente des défis uniques nécessitant une expertise spécialisée :

Placement du boîtier nécessitant un alignement précis avec le réseau de gaines existant

Vérification du système d'étanchéité garantissant des connexions étanches

Essai de pression de l'ensemble terminé avant la mise en service

Chargement initial du filtre selon des procédures validées

Étalonnage et vérification du système de surveillance

Essais de démarrage et équilibrage du système

De nombreuses organisations font appel à des entrepreneurs spécialisés ayant une expérience spécifique du BIBO pour l'installation, car une installation incorrecte peut compromettre les performances du système et invalider les efforts de validation ultérieurs.

FAQ

Comment fonctionne le système BIBO ?

Il enferme le filtre contaminé dans un sac sécurisé à l'intérieur de l'unité de logement, qui est ensuite retiré en toute sécurité, empêchant ainsi les particules de s'échapper.

En quoi consiste le processus "bag-in-bag-out" ?

Le processus consiste à placer le filtre contaminé dans un sac (et parfois dans un second sac extérieur), à le sceller et à le retirer du boîtier sans libérer de contaminants.

Quelle est la tolérance de pression typique d'un système BIBO ?

Les systèmes BIBO sont construits pour résister à diverses différences de pression, souvent jusqu'à ±2500pa ou plus, en fonction des spécifications de conception.

La détection des fuites fait-elle partie des fonctionnalités d'un système BIBO ?

Oui, les systèmes BIBO de YOUTH comprennent des capacités de détection manuelle ou automatique des fuites afin de garantir l'intégrité du filtre.

Les systèmes BIBO peuvent-ils être intégrés aux systèmes CVC existants ?

Les unités BIBO peuvent souvent être intégrées à des systèmes de chauffage, de ventilation et de climatisation ; toutefois, les exigences en matière de compatibilité et d'intégration doivent être vérifiées auprès du fabricant.

Quelles sont les considérations à prendre en compte lors du choix d'un système BIBO ?

Les considérations incluent le type de contaminants, le niveau de confinement requis, la conception du flux d'air et l'intégration avec les systèmes existants.

Système BIBO Nom associé

Système HEPA de type "Bag-in-Bag-out" :

Il s'agit d'un système complet de filtration de l'air qui comprend des filtres HEPA et fonctionne selon le principe du BIBO. Il garantit que tous les composants nécessaires pour filtrer les particules en suspension dans l'air et les contaminants biologiques sont conformes aux mesures de sécurité BIBO. L'ensemble du processus de remplacement du filtre HEPA est confiné en toute sécurité afin d'éviter toute contamination.

Orifice du filtre Bag-in-Bag-out

Dans le contexte d'un système Bag-in-Bag-out (BIBO), le "bag in bag out port" est un dispositif qui permet de connecter un sac (utilisé pour retirer et éliminer en toute sécurité les filtres contaminés) au boîtier ou à l'unité de filtrage. L'orifice fait partie intégrante de la conception du système BIBO afin de garantir l'étanchéité et la sécurité de la manipulation des matières dangereuses.

Boîtier de filtre Bag-in-Bag-out

Il s'agit d'un boîtier de protection qui contient un filtre - généralement un filtre HEPA - tout en fournissant une méthode sûre pour le remplacer sans exposer l'environnement ou le personnel à des contaminants dangereux. Le boîtier est conçu de telle sorte que lorsque le filtre doit être remplacé, il peut être placé dans un sac alors qu'il se trouve encore à l'intérieur du boîtier. Une fois scellé, il peut être retiré en toute sécurité, ce qui minimise le risque d'exposition.

Filtre HEPA (Bag-in-Bag-out)

Le filtre HEPA est utilisé dans un système BIBO. Les filtres HEPA sont des filtres à particules à haute efficacité qui retiennent un pourcentage élevé de poussières, d'agents pathogènes et de contaminants. Lorsqu'il est temps de remplacer un filtre HEPA dans un environnement sensible, la technique du BIBO est utilisée. Le filtre usagé est enfermé dans un sac avant d'être retiré de son logement, et un nouveau filtre est placé sans libérer de contaminants dans l'air.

Bag-in-Bag-out Bag

Le terme "sac" dans le processus Bag-in-Bag-out (BIBO) fait référence aux sacs de confinement spécialisés utilisés dans la procédure de remplacement des filtres dans les systèmes BIBO. Ces sacs sont constitués de matériaux durables conçus pour sceller et contenir les particules dangereuses collectées par le filtre. Lors du remplacement du filtre, le filtre contaminé est placé directement dans ce sac, tout en restant à l'intérieur du boîtier du filtre, ce qui minimise le risque d'exposition aux matières dangereuses.

Unité Bag-in-Bag-out

Dans le contexte d'un système BIBO, le terme "unité" fait généralement référence à l'ensemble de l'unité de filtration, qui comprend le boîtier du filtre, les filtres HEPA et tout autre composant nécessaire au bon fonctionnement de l'unité dans un environnement où la contamination est contrôlée. L'unité BIBO est dotée de mécanismes permettant de remplacer les filtres en toute sécurité, de sorte que les opérateurs et l'environnement ne soient pas exposés aux contaminants piégés dans les filtres. L'ensemble de l'unité est conçu pour assurer une filtration à haute efficacité des particules de l'air tout en permettant des pratiques de maintenance sûres grâce à la procédure BIBO.

Contenu connexe :

- Boîtes HEPA dans la fabrication de produits pharmaceutiques : Utilisations

- Systèmes Bag-In/Bag-Out (BIBO) : Guide d'utilisation et de maintenance

- Tendances émergentes dans la technologie des caissons HEPA pour 2025

- Systèmes CVC d'hôpitaux : Guide de mise en œuvre du boîtier HEPA

- Quel est le degré d'efficacité des boîtiers HEPA ?

- Validation du système BIBO : Exigences réglementaires

- Exigences relatives aux boîtiers HEPA pour l'aérospatiale et normes de la NASA

- Les 5 meilleures solutions de confinement du BIBO pour 2025

- Amélioration de la productivité grâce à des systèmes de logement HEPA avancés